82.インデクスに戻る

March 13, 2017

Now that I have a website translation function, please translate those who speak English.

I was happy that some people appreciated this Corsair as good as Adak's article. It is a work of seven years ago. I gave the finished product to a friend of the company. From that person, I thank you for receiving a book on planning airplanes.

2010年2月7日

February 7, 2010

Cowl flap with failed work and completed cowl flap. (Part cut away

part of the aluminum circle behind the engine cowling) We pulled out a

ring-shaped cowl flap from the aluminum block. The failed cowl flap was

deformed off the chuck. It will be impossible to undo it if you transform

so far, so I made it back. It takes half a day on a mini-lathe to cut out

the outer shape from a plate with a thickness of 25 mm, cut the inner diameter,

finish the outer shape into a taper, and cut off. I made Oshaka just before

completion, I cut another one. I worked on the lathe for 8 hours in total.

失敗作のカウルフラップと完成装着済みのカウルフラップ。(エンジンカウリング後方のアルミの円形を部分的に切り欠いた部品)アルミブロックからリング状のカウルフラップを削りだした。失敗作のカウルフラップは、チャックから外れて変形した。ここまで変形すると元に戻すことは不可能なので作り直した。板厚25mmの板から外形切削、内径切削、外形をテーパーに仕上げ、切り落とすとミニ旋盤では半日はかかる。完成直前でオシャカにしたので、もう一個削り出した。合計で8時間は旋盤作業した。

2010年2月4日

主脚周りの真鍮小物部品を製作し、ハンダ付けした。ハンダ付けは真鍮部品の熱容量が大きいので長時間半田ゴテを 当てる必要がある。

当てる必要がある。

2010年2月1日

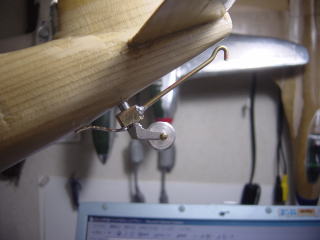

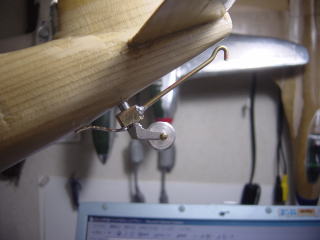

着艦フックを製作した

着艦フックを製作した

真鍮の丸棒に穴をあけて四角く削りだした。

φ2真鍮棒をフックに曲げてハンダ付けしている。

厚さ1mmの真鍮板を曲げた部品もハンダ付けした。

2010年1月31日

土日でプロペラ3枚が完成した。左からプロペラを旋盤にチャックするジグ、試作品のペラ、プロペラ素材の3×12のアルミ角材、当初プロペラ素材にする予定のφ12真鍮丸棒(取り付け部はM5ネジ)プロペラ3枚を完成させるのにオシャカは真鍮製1枚、アルミ製2枚を作っている。真鍮は取り付けM5ネジがスピンナーに対して大きすぎること、平面の削りだしのをバンドソーでやろうとして精度がでないので断念。アルミペラの取り付けオネジ立てはダイスで加工した。3mm厚にM4ネジは無理だった、小径となるがM3ネジをダイスで立てた。プロペラブレードの形状はバンドーソーでの試作トは左右非対称となりNG,結局左のジグに差し込んで、旋盤でプロペラブレード形状を削り出した。プロペラ断面は平面形状を正確に削りだしたブレード旋盤につかんだまま幅10mmサンディングペーパーで断面形状を削りだした。プロペラブレードのスピンナーへの取り付け部M3ネジはナットを装着した。任意の角度でブレードを固定できる。

2010年1月26日

左はミニ旋盤の親ねじナットとM8×1.0タップ

左はミニ旋盤の親ねじナットとM8×1.0タップ

注文した親ねじナットは宅配の代引きで入手できた。

ホームセンターで探すと親ねじと同一サイズのタップもあったので購入した。

購入したパーツの親ねじナットは旋盤に組み替え、新品と同様の縦て送りが可能になった。

古い磨耗した親ねじナットが余るので、すり割りを入れ締め付状態で、タップでネジをさらった。

追加工再生ナットは次回また親ねじナットが磨耗した時に交換部品として使える。

親ねじナットのパーツ単価は@1600円だが、送料や代引き手数料、消費税で

3000円だった。高いが嫌なら自作するしかない。タップは予想より安く600円だった。

自作する場合は基準面から正確な位置にタップを平行に切らなくてなならない。

ジグもしくは基準のしっかりした工作機械がないと精度保証ができない。

ホームセンターでM8のピッチ1mmもタップが買えたことは予想外だった。

ホームセンターにはセンタードリルもない、タップは旋盤以外でも使う汎用工具と再認識した。

現在プロペラブレードを試作中。

真鍮でφ10丸棒から一枚製作したが重々しく、アルミの3mm×12mmの棒材にて試作中・・

旋盤で板厚3mmの板に、M3のオネジを削り出ししようとしている。

2010年1月24日

主脚輪がついた。青空が綺麗だ。日曜日午後3時、ホビー工作は土日が勝負。土曜日に尾輪製作で一本しかないφ4ストレートビットを曲げてしまった。早速購入したホームセンターへ急いで行ったが購入後4年経過しており、既に当店では廃版になって店頭にない。仕方なく市街地の反対側にあるホームセンターまで買いにでかけた。こちらでは定番商品の設定になっており在庫があった。交換用でよく切れるバンドソーのこ刃も3本(最初に切れたときは予備を探す為市内すべてのホームセンターを回った)、幅10mmベルトサンダーの交換用ベルトも5本買った。コルセアシリンダーを付けるのにM3ソケットボルト首下10mmを9本も使ったので、予備がなくなり買い足した。一本しかない工具のタップや、小径ドリルを折って予備を持たないと、工作が続行不可能になる。消耗工具は予備を持ちたい。星型エンジンのクランクケース製作でも旋盤主軸の割り出し機構製作でM6タップを折った。抜き取り不可能で、主軸内に挿入する割り出し軸を再度製作することになった。M6タップは一本予備を持っていた。主脚輪製作で突っ切りバイトも折った。これは一年前に工具商社で完成バイトの予備を一本買ってあったので救われた。ホーム工房はオシャカ製作と、破損工具の買い足し、作り直しでやっとパーツが完成する。初めての工程は失敗が多い。一度やり方を把握した工程シリンダー製作のような繰り返しは繰り返しなので失敗がない。

旋盤の親ねじナットに半割り切り欠きを入れて、M4ネジで締め付ける構造に改造した。

旋盤の親ねじナットに半割り切り欠きを入れて、M4ネジで締め付ける構造に改造した。

暫定的ではあるが親ねじが効く様になり旋盤加工を再開できた。

一晩考えた、メーカーは土日休み。注文してもパーツが来るのは今週の後半ぐらいだ。

なんとか旋盤を使えるようにしたかった。親ねじを強制的に締め付けている。

縦送りハンドルは締め付けた分硬くて操作がつらい。

パーツを待つよりいいと思う。昨日旋盤が使えなくなったとたんに作業をする気が無くなった。

今は旋盤工作をすることが私の趣味の目的のようだ。

旋盤が動かないなら、主脚の細部パーツ作りこみを真鍮とヤスリで板金作業もできるのだが。

そういう作業は最後にしたい。

2010年1月23日

星型エンジンを旋盤削りだしで製作した。このエンジンは定位置まで入り込む。シリンダーヘッドを見せる為にエンジンを引き出してある。

主脚は車輪をまだ製作していない。尾輪は上手くできた。

エンジンは平日の夜に毎晩2時間づつ、月〜金までかけて製作した。尾輪の製作は今日、φ4ストレートビットを製作中に曲げてオシャカを作った。

2作目で完成となった。旋盤は親ねじナットが磨耗して、縦送りができなくなってしまった。最近長手方向の送りがたが多きすぎる感じがしていた。

分解すると真鍮製の親ねじナットのメネジの山が殆どなくなっていた。

購入して一年だ。ミニ旋盤ということで送り機構は極度に簡素化されている。購入してから使用時間は100時間ぐらいになると思う。

電気系統ではなく、機械的磨耗なので部品を交換すれば元通りに動作する。

送りねじはM8のピッチ1mmだ市販のタップはピッチ1.25mmだからタップが特注品になり自作できない。

タップを工具商社で購入すると多分親ねじナットの部品代より高くついてしまう。

メーカーにFAXで部品を注文した。旋盤が使えなくなったので、作業は一休みになる。

2010年1月11日

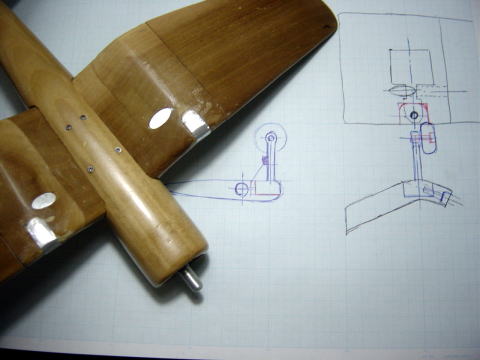

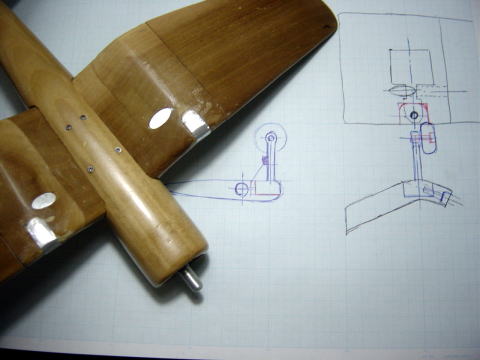

コルセアに主脚取り付用のアルミ座を構築した。これは主翼上面に脚取り付けのタップを貫通させない目的のアルミブロックである。主翼下面には構造物があることは目立たないが、主翼上面にボルト頭や貫通穴があると目だって美観を損なう。脚製作に目覚めた。自衛隊広報館に降着装置の見学に行った。

この作品はアルミを張らないほうがいいのかもしれない。木目も綺麗に仕上がっている。

| プラモ部品キャノピーを流用する |

零戦21の作例で、ハセガワプラモ1/32零戦52のキャノピー部品を流用した。この方法はソリッドの木製機体と既製品のキャノピーの合わせが大変だった。一見楽チンなようですが、同一スケールのプラモが発売されていないと不可能。自作を旨とするソリッドモデルの精神に反して工業製品パーツを使うので出来上がりの満足感が落ちます。

プラモ本体は胴体を輪切りにして胴体断面の形状を型紙に取り、零戦絵画のデータに使い、プラモ自体は完成させなかった。タミヤの1/32零戦に比較してかなり初版発売時期が古いキットだが、プラモには失礼なことをしてしまったという気持ちがあります。 |

キャノピーをバキューム成形する

(バキュームジグは木製手作り)

いろいろなサイトで紹介があります。 |

機体からキャノピー部分を切り出しして、バキューム成形のオス型にした。機体とキャノピーは元々一体であったものを切り離ししているので、塩ビの成形したキャノピーと木製の機体との合わせは思ったほど大変ではありません。下の作例ではキャノピー周囲をエポキシパテで取り囲み合わせ面を補充しています。これはP-38でも実施しました。この方法が正攻法でオススメです。

ソリッドモデル作者として操縦席があるのとないのとでは完成時の満足感が違います。 |

8/4ソリッドモデルの操縦席考察

ソリッドモデルは航空隊で、パイロットが木製の模型で対戦方法のシュミレーションなどに使う目的で作られたものだ。

大戦時のソリッドモデルはコックピットは機体と一体で木製の突起でしかない。

現在の航空自衛隊では実機と寸分たがわない模型をエアーショウの展示演技のシュミレーションに使ったりしている。

現在のソリッドは透明樹脂ムクで中までつまった透明の塊が取り付けられている。言葉通りソリッドなキャノピーである。

現在デスクトップモデルとして鑑賞目的で販売されているキャノピーは透明中空、もしくは操縦席を見せる目的で開放状態である。

私も木製の突起でしかなかった彗星から、中空のコルセア、開放のP-38、プラモキャノピーの零戦といろいろな方法で製作した。

正直に言えば当初は技量がなく面倒なので木製の突起でしかなかった。

今回の製作で、加熱して軟化した塩ビを掃除機の吸引で型に吸い付ける方法が安く精度のいいことが確認できた。

加熱に用いる電熱器はホームセンターで1000円程度、掃除機は家庭用の掃除機、吸引箱と塩ビの取り付け枠は木製自作だ。

市販の「桃ゾウ」というピンク色の鉄製のものを購入しても3000円程度、塩ビ素材は数百円でしかない。

一度失敗すればわかるが完成形状と同一木製の凸型の高さの2倍ぐらいの台を下に敷いてやると引っ張られる力が大きく良好。

完成形状の凸型をそのままの高さではキャノピー外周が外側に向けて開いてしまい、うまくいかない。塩ビ厚は0.5mmが適当だ。

バキューム成形は4年程前、ソリッドモデルを始めて製作した際に始めて実施しなかなかうまくいかなかった。

それで長年バキュームジグは放置されていたが今回の再挑戦となった。3年のブランクがあったが上手く行った。

1.塩ビの軟化温度 2.塩ビの板厚 3.型台の高さ設定この3つの条件がそろえば上手くいく。

最初のトライでは3つの条件出しで失敗作を3個以上つくっているので難しい先入観を持ったようだ。

7/19コックピット塗装途中

パイロットを米軍の飛行服の黄色に塗りなおしました。

キャノピーに窓枠を入れました。操縦席内部を塗装しました。

人物の顔と、ゴーグル等は未着色で途中経過です。

キャノピー前縁をパテで段差を埋めました。

計器版は見えませんがまだ真っ黒で計器がありません。

座席はパテ、バックレストもパテで盛りました。

7/15パイロット仮搭乗

チョットピンボケ気味ですが、透明コックピットの向こう側なので御容赦願います。

それにあまりくっきりして荒が目立つよりいいかもしれません。

昨年製作した日本の航空兵のエポキシパテ自作フィギュアーに搭乗してもらいました。

足は曲げただけでは搭乗できませんでした。可愛そうですが搭乗目的で腰から下を切り落とし、身体障害者になりました。

航空兵にすれば飛行機に乗れたのですから本望ということで乗せました。

パイロットの服装が緑で日本海軍服色なので、あとで黄色の当時の米国の南方航空兵の姿に塗りなおします。

このフィギュアー自体は立ち姿勢で、機体横に立たせる目的でしたが、かなり試行錯誤で5体目ぐらいで、

ホームページに掲載可能な人形ができました。初作から3作目ぐらいまでは、パテの種類と硬化時間の

感覚がつかめず、本当に幼稚園の粘土細工のヒトガタのパテの塊から始めました。

スパチュラーという歯医者の道具を買ったり、ヘッドルーペと拡大鏡併用で苦労しました。

コルセア操縦席の写真やイラストもあるので、最初に操縦席内部の塗装と、最低限の計器やレバーをつけて精度を上げたいです。

キャノピーを開放状態にするかも多少迷っています。

| 6月 |

購入部品:アルミφ6×1000丸棒300円、φ8×1000丸棒500円

アルミφ2リベット100円、φ3リベット100円A1ケント紙150円

朴300×60×60−900円、朴300×150×15ー2枚1000円

6月の製作記事はロッキードP-38の項目に詳細があります。ドラフターの改造を

実施してコルセアの主翼取り付け溝加工準備、エンジンカウリングの丸加工の

段取りについやししていました。左主翼は6月に完成しています。6月末で胴体前

部のエンジン部分を丸加工して、主翼取り付け溝加工が終わりました。エンジン部分

の丸は角度を決めて胴体を保持して主翼の溝を正確に掘る目的です。

アルミの加工中心だけでは棒が細すぎて、加工荷重に耐えられず動いてしまいます。 |

| 7月 |

購入図書:F4U CORSAIR in action squadron/signal publications

世界の傑作機ヴォートF4Uコルセア:文林堂 900円

オスプレイ 第二次大戦のF4Uコルセアエース 大日本絵画2100円

7月に入ってからは、胴体が四角いうちに尾翼の取り付け溝を加工し、胴体の本加工

に入りました。そのあと尾翼、垂直尾翼を製作して、最後が右主翼になりました。

コックピット左側形状にトリーマーで荒彫りしすぎて修正材を接着しました。それが

気に入らないので、コックピットを切り落とし、バキューム成形の透明キャノピーを

取り付けました。動機は不純でしたが、結果は大変良好です。昨年製作の1/32の

パイロットフィギュアーを載せて悦に入ってます。5月で製作が止まったP-38のコック

ピットも同じ手法で透明カウリングに改造したい衝動に駆られます。

7月の下旬はP-38のキャノピーの成形に費やしました。 |

7/13コックピット掘り込み、キャノピーバキューム成形

思い切ってキャノピー部分をのこぎりで切り出した。

それをそのままバキューム成形のオス型にして掃除機と、電熱機で塩ビ板をバキューム成形した。

バキューム成形器は4〜5年前に作った、自作の箱と木枠です。

四角の平たい箱に掃除機のホースを取り付けて、上面の板をドリルで2mmの穴を沢山あけただけのものです。

箱と同じ大きさの木枠に0.3mm塩ビ板を貼り付けて、電熱機であぶって、箱の上に型を載せた状態にする。

あぶって軟化した塩ビを枠ごと型にかぶせるだけです。最初にトライしたときは何度も失敗しました。

今回は経験があるので、塩ビの柔らかさの感覚がわかっているので一発で完成品を成形できた。

成形できたら4角の塩ビシートからキャノピーの部品部分を慎重に切り取り、胴体にあわせます。

胴体側は計器版部分と操縦席バックレスト部分を別部材で製作して、それぞれキャノピーの内面形状に合わせて

加工してキャノピーがぴったりフィットするように工夫した。

右主翼も形だけは完成した、まだ右主翼は荒加工の段階なので写真ではわからないが随分厚い。

これでパイロットを乗せる楽しみができた。

背景はスコードンシグナル出版のコルセアで操縦席部分の写真が掲載されていた。

操縦席もそれなりに作ってみたい。

以下記事は順次過去に戻ります。

7/8早朝昨晩から、尾翼と主翼の取り付けを実施した。

尾翼は構想通り左右一体で接着した、左右の尾翼で水平が保て、段差もなく良好である。

嵌入部が微少であり、強度的に仮付けはありえないので接着してしまった。

主翼は所定の長さになるように胴体挿入部分を削った。

主翼は嵌入部分の強度があり、仮付付けで未接着である。

全体に荒削り段階であり、仕上げ前であるので面が粗い。

7/6胴体加工

日曜日なので胴体の加工を実施した。

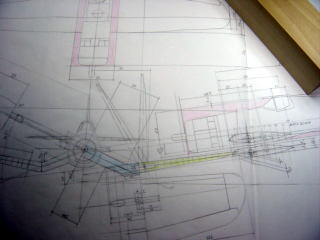

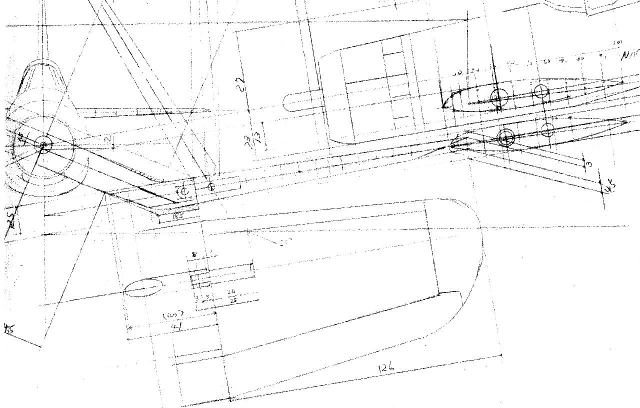

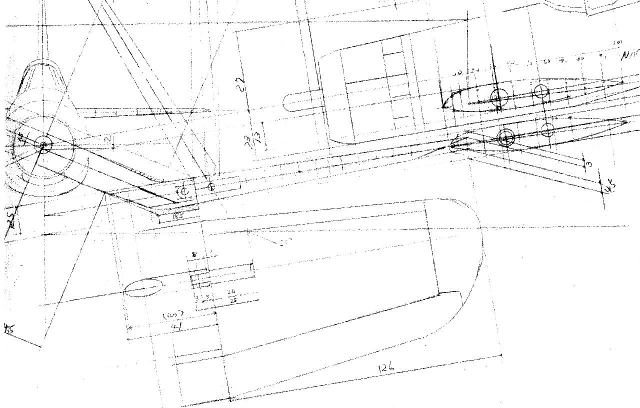

平面図、側面図を角材の素材に貼り付けて、帯のこ盤で平面形状、側面形状をカットする。

その後角をサンダー等で落としていく作業だ。

主翼は撮影の目的で装着している。まだ成形加工中なので、主翼は外して加工している。

主翼取り付けは調整前なので、設計より現物の主翼ガル状の下向きの付け根部分が若干長いのでバランスが悪い。

水平尾翼は左右別々に取り付ける構想で溝加工済みであるが、取り付け精度と、強度上の問題がある。

この加工基準軸が装着状態で、水平尾翼取り付け溝を左右貫通させ、水平尾翼は左右一体で取り付けたい。

垂直尾翼は角材状態で高さが足りないので、胴体成形前に15mm厚さの端材を接着した。

コックピット部分も高さが足りないので同じく端材を接着して素材高さを確保した。

工作時間は午前2時間+昼2時間+夕方2時間=合計約6時間

工程を考えるプロセスや段取りも含まれているので、純粋に切りくずを出す時間はその1/3ぐらいか

6月の記事に戻る。、掲載月、日参照ここから下は時間の流れ順です。

コルセアの図面検討を開始しました。主翼を折りたたみ構造にする計画です。

折りたたみ部分をアルミの削りだしの部材で製作する計画です。

φ8のアルミ丸棒と、φ6のアルミ丸棒を購入した。φ8を凹側のヒンジにしてφ6を凸側のヒンジに加工するつもりだ。

φ8ヒンジ部材を引き出してから主翼を折り曲げる。

ヒンジを主翼内に押し込めば、ヒンジは外から見えなくなり、木材の継ぎ目だけになる構想だ。

φ6を翼先端側に、φ8を胴体側に設定する。取り付け穴はφ8も、φ6もドリル加工で木材に穴を加工する。

ヒンジの回転軸はφ2とφ3のアルミリベットを購入した。最初φ2で試してみる、ダメだったらφ3で敢行する。

左主翼の折りたたみ構造を最初に製作する。設計構想通りできるか確認する目的だ。

日曜日一日かけて左主翼だけ完成した。家内が外出したので終日私一人だった。

アルミヒンジと、位置決めピンを自作。初めてのトライなので慎重に工作した。

φ8アルミ丸棒にφ4の木材用ストレートビットで幅4mmの溝加工をする。

φ6アルミ丸棒の両側を1mmづつ平面加工して、4mm幅の平行部分を削り出す。

4mm凹部に4mm凸を組み合わせて、バイスで固定した状態でφ2mm穴を小型ミニルーターで10000rpmで加工する。

このφ8丸棒面にφ2穴を加工するのが一番厄介だった。

穴はドリル食いついてくれればスムーズにあくが、ポンチで中心を位置決めしてもドリルが直径2mmに対して30mm長さがある。

短いドリルがあればいいが、φ2の新品ドリルだと外側へ逃げてしまい、ドリル食いつくまで慎重に微細送りを掛ける。

穴があいたらアルミのリベットを打ち込む、リベットの頭は打ち込み後削り落とす。

リベットは抜けないようにポンチで適当にカシメておいた。

8mmのヒンジと6mmのノックピンのピッチは正確に一致しないと、組み立て不可能になる。

最初折り曲げ側φ8を製作して、その後両側を尖らせた真鍮の釘を位置決めガイドのφ6加工予定位置に突き刺した。

突き刺した釘を引き抜くと、両方の部材にできた釘の穴を基準にしてφ6の穴加工を施す。

ピッチは正確に一致したが素材の位置が付け根部分に対して若干斜めになった。

翼の外形は素材状態で、ヒンジ及び位置決めピンを加工しているので、素材が斜めになったことは翼の外形加工で修復した。

完成した折りたたみ式主翼は完全に取り付け面が一致しているが、素材状態では若干斜めになっていた。

完成した主翼は差し込むとヒンジが隠れ外部からは木材の継ぎ目だけしか見えない。

ヒンジの動作も適当に硬く、自重で主翼が開かない程度だ。結果に満足した。

6/18追記

前回ロッキードP-38では主翼の上半角は5度程度、つまり平行からわずかに上向きだった。

この程度の傾斜だと四角の□断面素材の右と左面をその分傾けて削り出せた。

その傾斜もノコ盤のテーブルを角度目盛りを参照して傾斜させれば削れた。

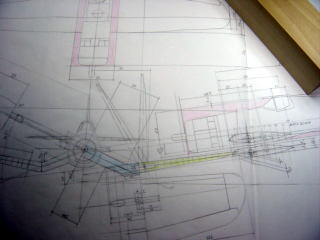

今回コルセアの主翼は胴体に対して逆ガルウイングの為30度も下向きについている。

23度の角度では前回の方法では素材が、□断面ではなく、△断面になってしまいつかえない。

つまり胴体をプロペラ中心で正確に保持して23度傾斜させた状態で主翼取り付け溝加工する必要がある。

それ以外にも胴体のキャノピーより前のカウリングあたりはかなり真円に近い断面をしている。

胴体のコックピットより前を回転して成形できれば胴体の完成精度が向上する。

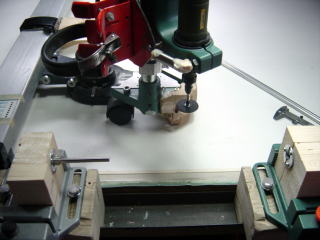

左右のバイスにつかんだ木のブロックにはφ8の穴のあいた鉄のブッシュが同軸で装着されている。

左のブロックから出ているバーは左右のブロックのブッシュの同軸を確認するテストバーです。

この左右のブロックの間に模型飛行機胴体の素材を装着する予定です。

胴体の前端、後端にはφ8のアルミの軸を取り付ける予定です。

そのあたりの様子はまた途中経過を報告します。

写真後ろに見えるのはミニルーターに切断研石を装着したスタンドです。

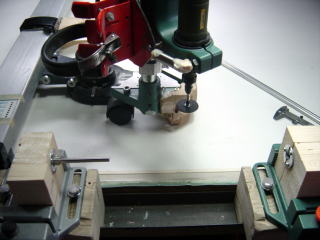

左の電動ドリルを装着するオレンジ色の受け面に、トリーマーを装着して使っています。

ミニルーターも、トリーマーもX軸、Y軸でドラフターのレールで正確に平行移動できます。

トリーマー手持ちや、ミニルーター手持ちの手作業から格段に加工精度が向上した理由です。

6/19東京にて

午後から市谷で用事があったので午前中に四谷についた。

四谷仙波堂に寄ろうとしたが12:00開店を忘れていた。まだ一時間あるので入店をあきらめた。

木曜日だったので、水曜定休のリトルベランカには入店できそうである。

2年ぶりぐらいでリトルベランカに入る。ラジコンの店で店内の商品はそれほど多くはない。

第2次大戦機の洋書、「スコードンシグナル出版」のコルセアがあった。

それほど安くはないが他ではなかなか手に入らない本なので購入することにした。

5分ほど市谷方面に歩くと、イカロス出版がある。

こちらでは文林堂のコルセアがあった、1000円以下だし、これも買うことにした。

浜松に戻って写真集をよく観察すると主翼の取り付け角度2度が気になりだした。

迎え角であるが、主翼の弦長中心線の前が2度分若干高くなっている。

承知していたが現在の図面では木工加工上の都合で迎え角0度で機体に平行に主翼取り付け溝を掘るつもりだった。

主翼付け根のフラップ付近がかなり下がっているのが写真で判るので、基本シェイプに影響する。

すでにガルウイングの下向きに取り付け溝を掘るジグはできているが更に迎え角2度は3次元加工である。

これもクリアーしないとで出来栄えに影響するので迎え角2度も正確に削る検討が必要になった。

6/22

上の写真の胴体を左右から回転保持するブロックの中心を2度傾斜させる方法と、

これは左右の回転ブッシュブロックの外形の垂直面を2度傾斜して加工し直す必要がある。

それ以外には思い切ってドラフターの水平レール取り付けを2度傾斜させてしまう方法がある。

ドラフターの水平レールの支持スパンが900mmあり、2度で37mmの段差になる。

水平レールは干渉防止で前回52mm持ち上げているので52−37=15と片側の52mmかさ上げブロックを15mmに修正すればよい。

15mm厚のスペーサーを製作して、片側のドラフター水平レールのかさ上げブロックの代わりに挟み込みんだが干渉が発生してNGだ。

6/26

上記を試したが、手前のバイスに干渉防止で52mmかさ上げしたドラフターレールが引き戻しによってまたバイスと干渉する。

52+37=89の89mmかさ上げ延長したドラフターレール保持をしないとだめだとわかった。余材があるので製作する。

手前がドラフターレールに2度の傾斜をつけて主翼迎え角を胴体に対して2度傾斜させて取り付け溝を掘る段取り。

奥が胴体のブロックをプロペラ軸中心で回転させて、ガルウイングの下向き上半角を胴体に対して23度傾斜させて掘る段取り。

6/29雨の日曜日に胴体の主翼取り付け溝と尾翼取り付け溝が完成した状態を上に示す。

胴体前のφ8アルミ丸棒は機体の中心線基準の加工中心軸で胴体後端にもついている。

気の長い話だが、機体を下面から見ているので、右の取り付け溝につける右主翼は未製作である。

前回左主翼を製作した段取りを忘れている。物と図面をみて思い出すしかない。

日曜日に本屋でオスプレイのF4Uコルセアを購入した。

文林堂のコルセアは牧英雄氏の著作で、戦記部分の本文は明らかに他の文献を参考にして自分なりに作文している。

オスプレイは米国人イラストレーターの著者で実際にコルセアの搭乗員に取材して原稿を作成しているようである。

訳者も東大卒のホンダに勤めていた技術者である。

本の値段なりにしっかりした内容であり両書を読み比べてみるとコルセアがよく理解できる。

文林堂は主にコルセアの機体諸元や開発の紹介本で、オスプレイは航空戦記本である。

7/1

ドラフターのX軸、Y軸に100円ショップでl購入したアルミスケールを取り付けた。

胴体の主翼取り付け溝加工では溝幅方向のY軸にステンレスの300mmスケールを仮付けして溝幅の基準にしていた。

シンワのステンレススケールは精度も良好でよく使うので、ドラフターに取り付けてしまうと不便だった。

100円ショップのアルミスケールが比較的精度がよく400mmで0.5mm以下の精度である。

ドラフター専用に300mmと400mmのアルミスケールを購入してドラフターに取り付けた。

趣味の工房で使わないものは片付けて、使うものだけを手の届くところに揃えるので機能的になってきた。

すぐ使いたいものが、手元にあることは作業性がいい。

7/5

ドラフターの切削加工機の取り付け部に木ねじを多用していた。取り付け取り外し回数が多くなり

木ねじにがたがきて精度に影響するので、木ねじ接合をMネジと金属ナット接合に改造した。

| 補強部位 |

接合方法の変更 |

| スタンドアルミベースと木製ベースの固定 |

木ねじから→M8ねじ2本とナットに変更 |

| アルミバイスと木製ベースの取り付け面 |

水平出しの目的で取り付け面追い込み水平出し加工 |

| L型木製ベースの接合面 |

木ねじのみ→木製補強ブロックの追加と接着補強 |

| ドラフターヘッドと、木製ベーススタンドの固定 |

木ねじから→M5ねじ2本とナットに変更 |

加工精度を保持する改造工事を施したので、機体本体の加工は進まなかった。

インデクスに戻る

当てる必要がある。

当てる必要がある。 着艦フックを製作した

着艦フックを製作した

左はミニ旋盤の親ねじナットとM8×1.0タップ

左はミニ旋盤の親ねじナットとM8×1.0タップ

旋盤の親ねじナットに半割り切り欠きを入れて、M4ネジで締め付ける構造に改造した。

旋盤の親ねじナットに半割り切り欠きを入れて、M4ネジで締め付ける構造に改造した。