86.インデクスに戻る

本ページは下から製作及び執筆順になっております。興味のある場所からお読みください。最下段に旋盤購入レポート掲載

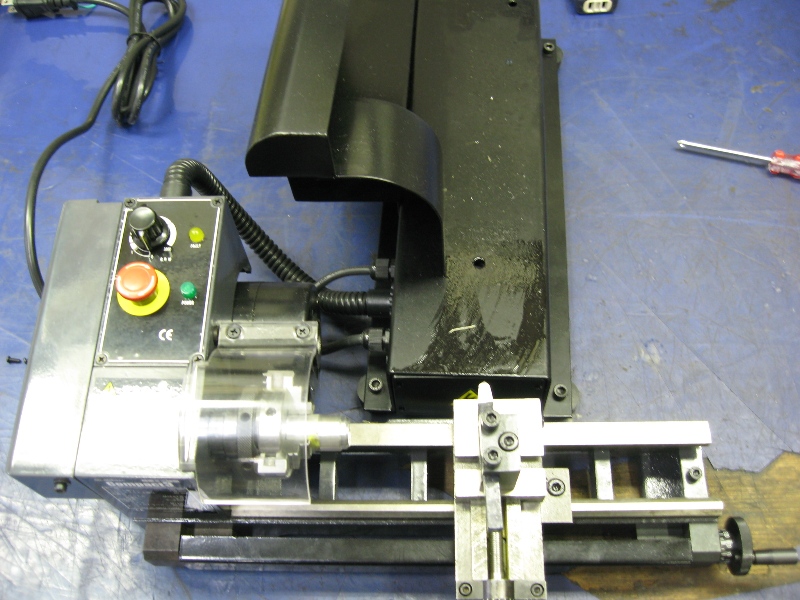

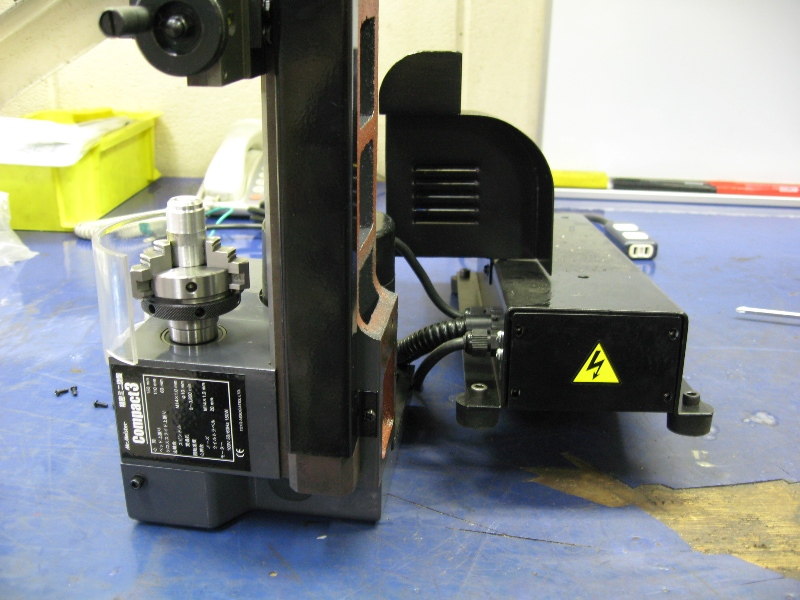

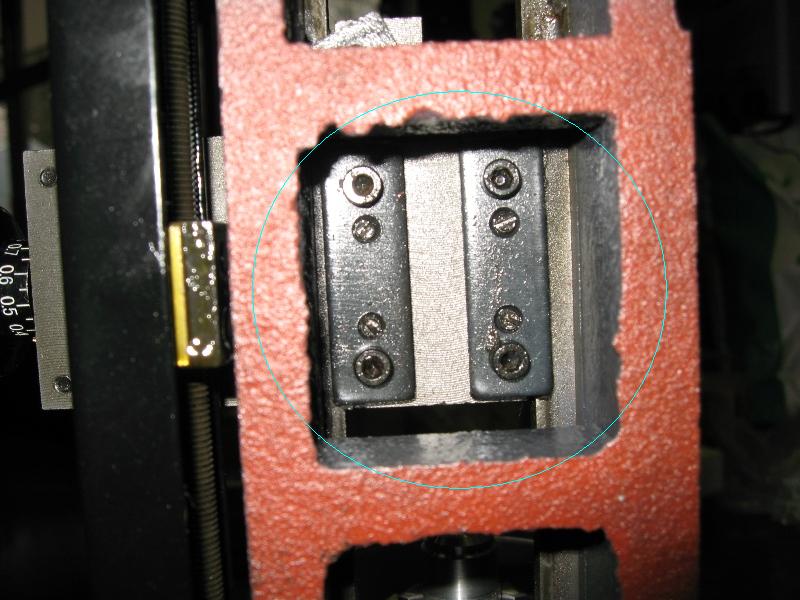

| ミニ旋盤compact3スライド調整メーカー指定 |

2017年10月22日掲載 |

メーカーサービスマン記載の記事 |

| F014脚製作記 |

2010年2月26日以降 |

最新の機体、金属部品の製造記 |

| ミニ旋盤のハンドル改造、フライスジグ製作記 |

2010年1月31日〜2010年2月23日 |

購入して1年経過した時点での旋盤改造記 |

| ミニ旋盤compact3の購入記 |

2009年2月21日〜2009年3月10日 |

7万円の投資で買った最初のまともな工作機械導入当初の記事 |

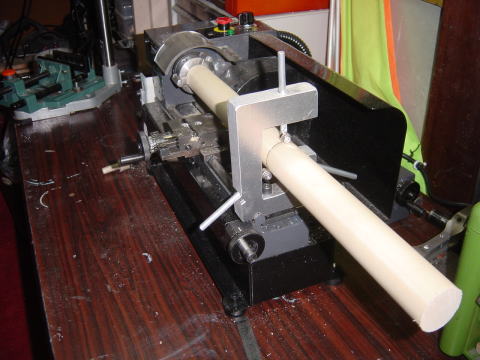

| 木工旋盤の自作記 |

2009年1月15日〜2009年2月8日 |

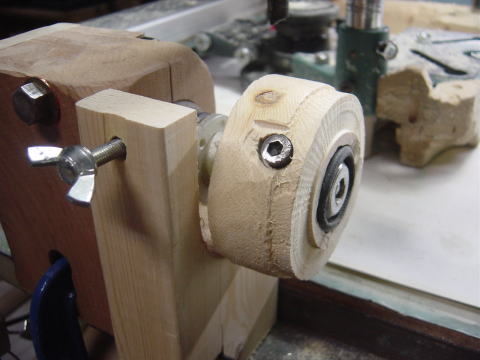

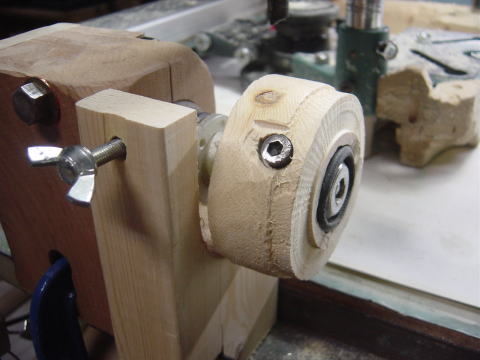

電動ドリルモーターを利用した主軸、芯押台はドラフターに取り付け |

東洋アソシエイツ 鈴木様記載

> compact3ユーザー

> コンパクト3の親ねじを購入しました浜松の加藤と申します。

> 往復台の調整方法に関して質問します。

> 1年使用して往復台の止めねじが緩み脱落しました。往復台をベットから抜いて分解しないと調整できそうになかったので分解しました往復台のがたの調整方法はどうすればいいのでしょうかでしょ。アドバイス願います。

> 「取り扱い説明書にはクロススライドの調整方法が記述してあります。これはカミソリ(ジブ)調整で調整ナットで行う普通旋盤と変わりない方法です。しかし往復台の調整方法は記述していない。容易に調整できない。往復台は下からプレート2枚を、プレート止めねじで押さえつけている。プレート止めねじはベットの下から、覗けないし、工具も入らず締めなおしができない。プレート止めねじが緩んでいるようだったが旋盤を分解しないと締め付けできない。左右1本ずつプレート留めねじが脱落して往復台は浮いた状態になり送りをか

けると、往復台が左右に揺れた。これではまともな切削ができない。それで往復台から親ねじナットを取り外し、親ねじもベットから取り外した上で、クロススライド全体を右側にベットから引き抜いた。引き抜いたクロススライドの下面にはごみが沢山詰まっていた。ゴミは木の削りくずと、砥粒だ。ごみを取り除き、なくなっていたプレート止めねじを、六角穴付きボルトの在庫から取り付けて、締めなおしてベットに差し込んだ。強く締めすぎるとベットに差し込めなくなる。途中まで差し込んで、締め付けを微調整して完全に差し込みました。」これは旋盤の分

解です、これ以外に調整方法はないのでしょうか。

以下クロススライド部の調整方法のご案内を致します。

詳しい資料などが一切ない為、写真を添付致しましたのでご覧戴きながら

文章をお読み戴きますようお願い申し上げます。

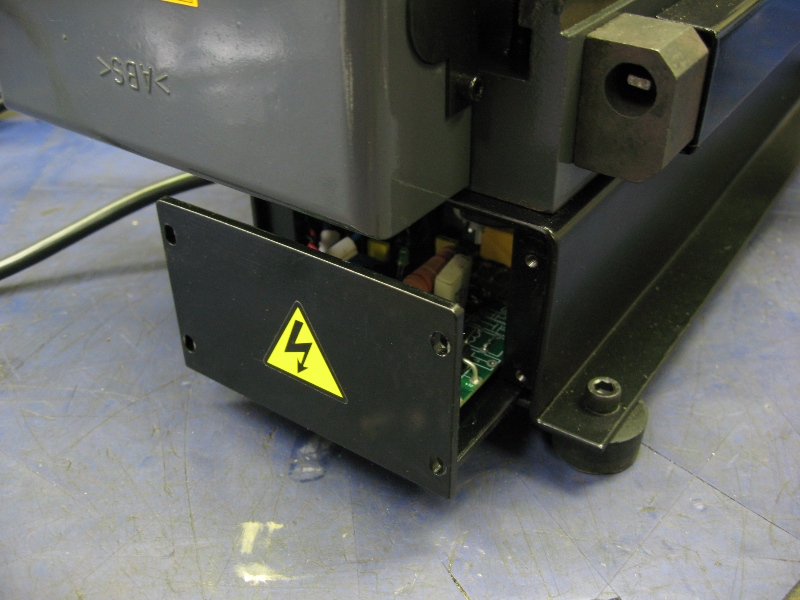

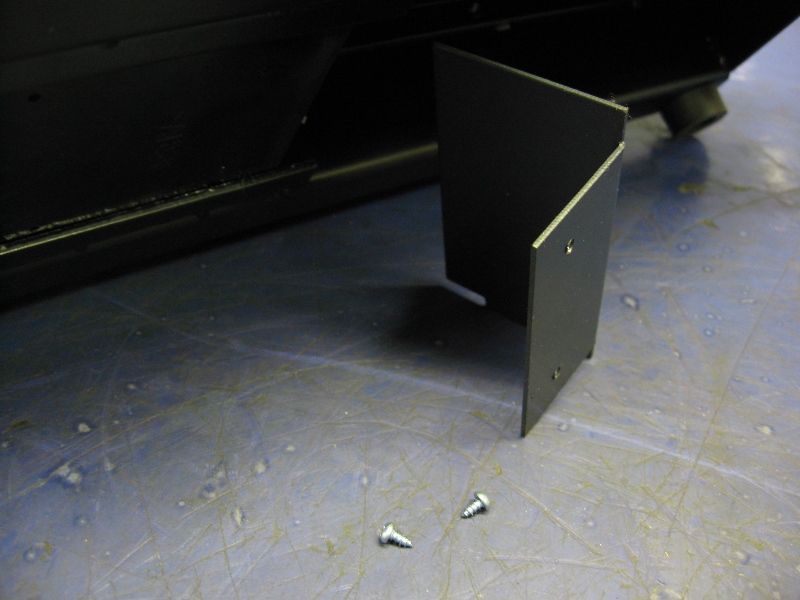

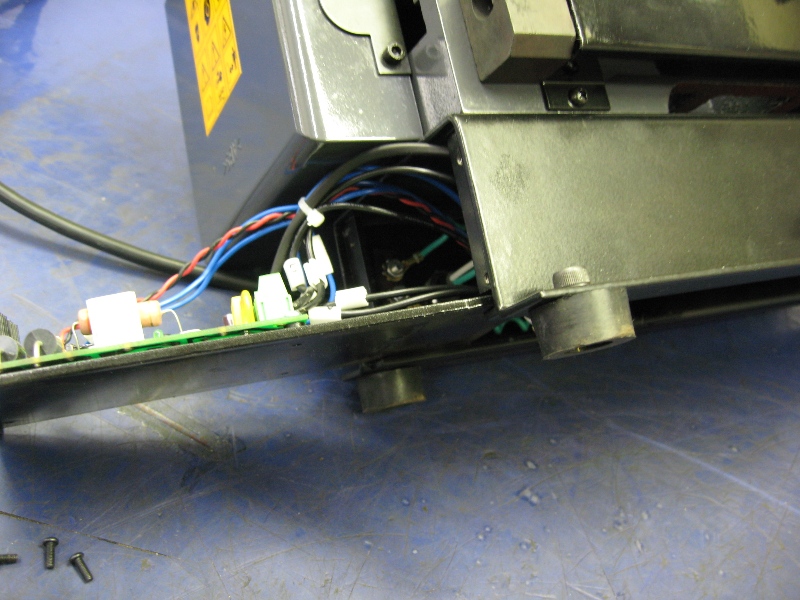

基盤プレートの4つのネジを外します。(0546)

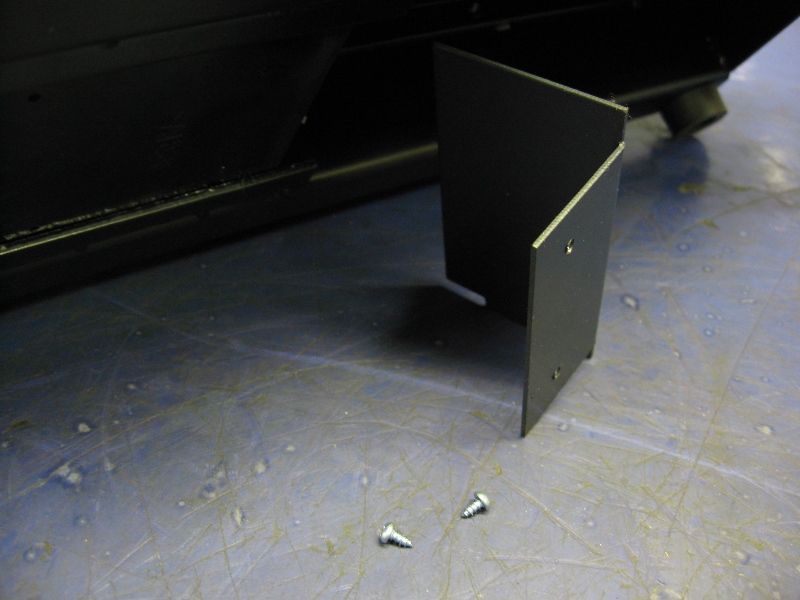

裏面にもネジが2つありますので外し、プレートを外します。(0551,0552)

基盤をスライドさせて外に飛び出させます。(0549)

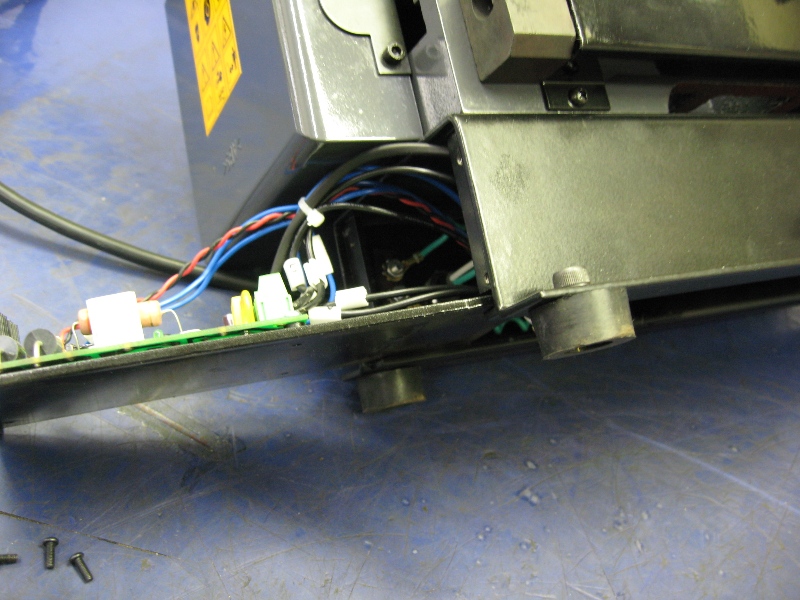

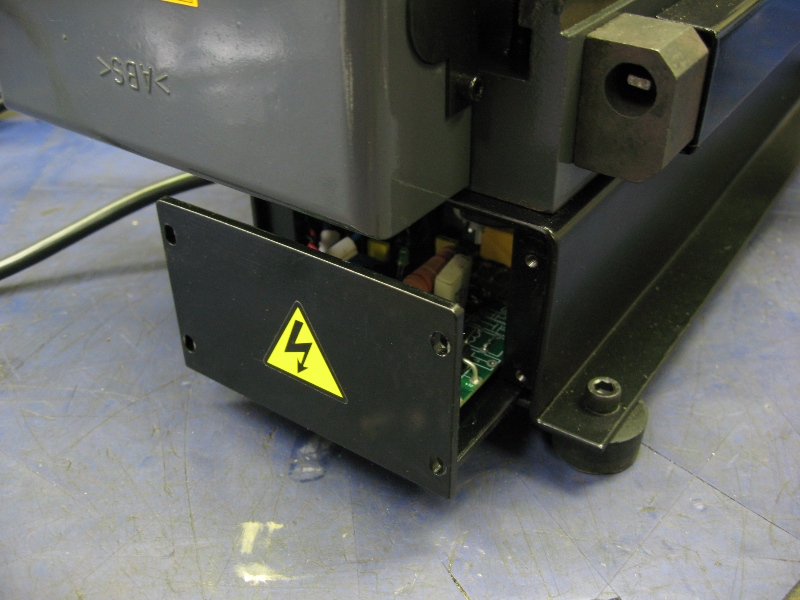

基盤はケーブルで接続されている為、本体から外すことは出来ません。(0553)

基盤を外へ出しますと、ベッドとベースを固定している六角ボルトがありますので外します。(0554)

図のようにベッドの裏側がのぞけるようになります。(0557,0558,0559)

組み立てる場合は逆の順序でお願い致します。

ご説明は以上になります。

わかりにくいご説明で申し訳ございませんが、ご不明な点、ご質問などございましたら

お気軽にご連絡下さい。

2010年5月5日

尾翼が取り付けられた。主翼とノーズコーンにバフで磨きをした。電動ミニリューターで、研磨剤をつけたバフを回転させて磨いた。パイロットはF16の時製作したものを載せている。撮影の関係でキャノピーは外した。まだ完成ではない。完成には近づいた。

2010年5月3日

アルミの主翼が取り付いた。削り出しがハンド工具なので、かなりしんどかった。先日購入したグラインダーのCカーボランダム砥石が役に立った。軟質材の未熱処理鉄、アルミはよく削れる。翼がついて飛行機らしくなったのが気持ちがいい。

連休も終わり近くになった。趣味のことはほとんどしなかったが、昨日ようやくF104主翼に着手した。アルミムクだ。この翼断面の整形は骨が折れる。サンダー、グラインダー、ベルトサンダーを総動員してここまできた。まだあと一日ぐらいかかるかもしれない。10mm厚の板から根元7mm、先端3mmの主翼を削りだしている。ブロックへの切り出しはバンドソー(木工用)と、トリーマー(木工用)で、翼の断面はひたすら研磨する。

2010年4月18日

メーターパネルはF104の写真を貼り付けした。個々のメーターを切り抜き貼り付けようとしたが、メーターが小さすぎてうまくいかななかった。

2010年4月14日

TSMC東京ソリッドモデルクラブ方のメンバーさんのHPを閲覧した。スチレンペーパーでフリーフライトを製作される記事が掲載されていた。操縦席の計器板はパソコンのドローソフトで描いたものをモデルスケールにプリントしたものを貼るようだった。F104の計器パネルは写真のようにアルミムク板厚3mmはある代物である。これはアルミの質感とパネルの金属光沢を狙ったものだ。上記メンバーさんのように全面紙張りしてしまうとアルミ表面が隠れてしまう。実写のF104計器パネル写真はあるのでそれを1/32スケール相当に縮小プリントして、高度計とか水平儀とか個別のメーターを切り抜いてアルミ板に貼ってみようと思う。手書きでメーターの○を描くよりいい感じになると期待する。

2010年4月11日

コックピット製作中、F16で製作したパイロットを仮に搭乗させてみた。土日天気が良かったので、外出して機体製作は進まなかった。青葉がみずみずしい季節で気持ちがいい。

2010年4月4日

コックピット座席がほぼ予定通り完成した。

下写真は4月3日土曜日の航空自衛隊広報館のF104コックピットだ。

2010年3月30日

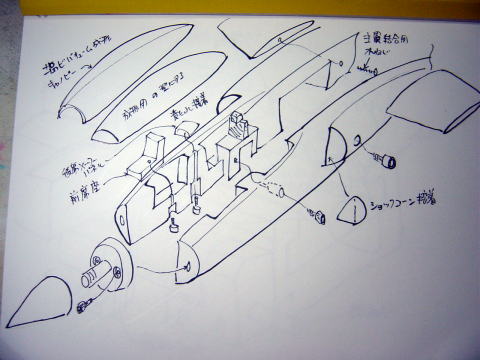

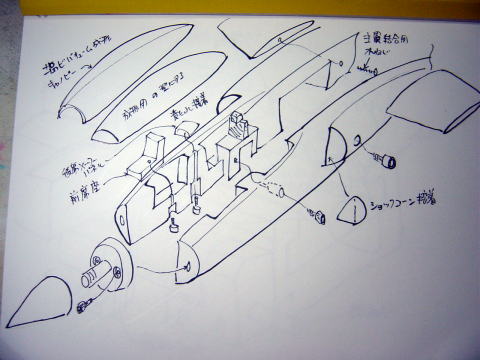

今後の操縦席まわりの構想を描いた。キャノピーが透明で取り付き、操縦席ができるとかなりやる気になる。それでもってパイロットも作りたくなる。パイロットは自分自身の化身であり、自分が乗りたいという夢がある。

2010年3月28日

F104がようやく形になったがここまで2ヶ月かかっている。2月は機体構想と主脚ユニットと、前輪ユニットを作った。主脚ユニットに2週間、前輪に1週間かかった。ノーズコーンに1週間と、尾部胴体の結合アルミ内部部品に1週間かけている。したがって木製胴体に着手する以前の金属加工に5週間を費やしたことになる。1週間とは基本的に土日の2日をさす。それに比較すると木製胴体は2週間でこれだけ形になるのだから、金属加工にいかに時間がかかるかわかる。セッカチなわたしは胴体を作り出すとすぐに完成させたくて、先に胴体ができると時間のかかる金属性の降着装置には手が付かない。今回F104では先にじっくりと時間のかかる降着装置を完成させていたのがよかった。こののち主翼は簡単そのものだが、コックピットにまたかなりの時間をかけることになる。コックピットの掘り込みと主翼の取り付け上の問題で胴体は左右2分割可能だ。胴体側面に左右2箇所づつボルト穴が露出しているが、これは分割可能にした代償だ。また最上部の写真では見える左右の木材の接合面は最下部の写真では、背骨にあたる細長い部材を組み込み接合面が隠れる構造にした。

|

朝工作開始、外はまだ暗い。

Mさんにメールしてから作業を開始した。

朝5時代は、コンプレッサー騒音

トリーマー騒音で、音のでる作業はできない。

旋盤は静かなので、旋盤と手作業は音が

でないのでできる。

今日はああしよう、こうしようと考えるのも

この時間。 |

|

機体を前後の基準軸で固定して

エアーインテーク下面を大きく

削り取る。

右上はノミとゴムハンマー、右中ほど水色

の物体はバルサカンナ、今回はバルサ

カンナと、ノミが活躍した。

赤いものは100円ショップの角度ゲージ

これで、主翼の下半角を決めた。 |

|

機械でやりすぎると元に戻せない。

エアリューター上と

電動のミニリューターで削る。 |

|

昨日買った、F104とF86Fの雑誌

と比較してみる。 |

|

基本的外観は良い。 |

|

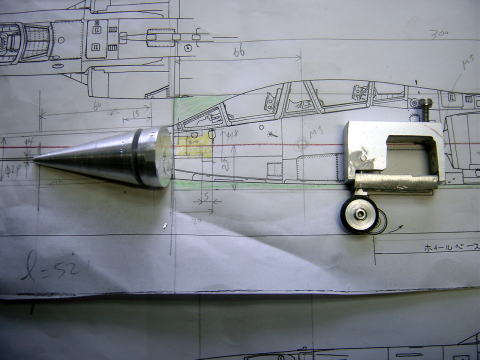

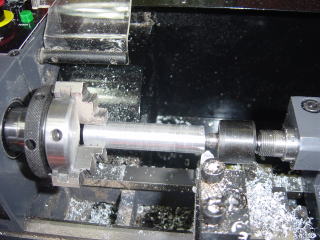

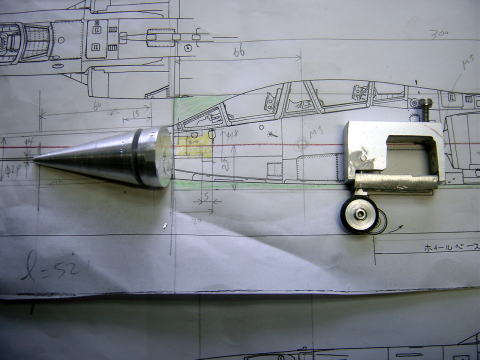

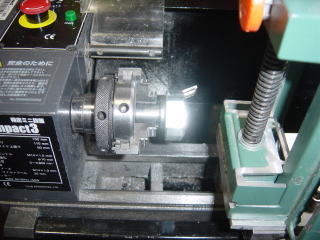

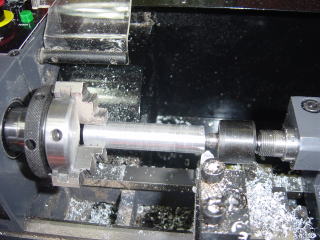

エンジン噴射口の金具を

旋盤で削った。

旋盤は材料の切り出しから外形切削

内径切削、内径テーパー加工をした。

旋盤作業はなれもありかなり早くなった。

ミニ旋盤ということで動力が150Wなので

大径(φ30程度はミニ旋盤では大径)で

少し切り込みを大きくとる(0.5mm程度)

でオーバーロードで止まる。

ミニ旋盤作業は楽しいとはいえ時間がかかる。

趣味でないとできない仕事だ。 |

|

垂直尾翼の接着。

接着か、ネジ止めか迷った。

強度上の問題と、垂直尾翼が薄いので

ネジ止めはあきらめた。

木工ボンドで接着した。 |

|

今日はこのへんで終わり。

木製の機体は金属加工に比べると

圧倒的に形になるのが早い。

小径ドリルは、電動リューター、ザグリはトリーマー

大きなカットもトリーマー、小さな修正はエアー

ベルトサンダー、手仕上げはサンドペーパーと

のみ、バルサカンナと多くの道具を使い分ける

のでかなり面倒だ。切りくずも沢山でる。

木の粉塵も飛ぶ、好きでないとできないと思う。 |

2010年3月24日

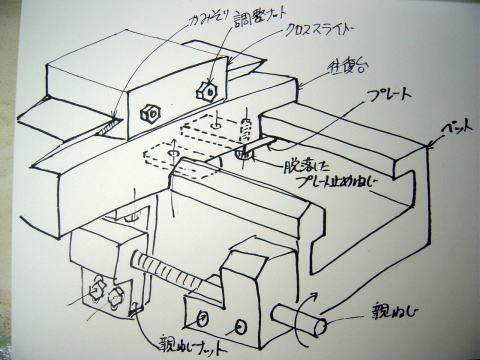

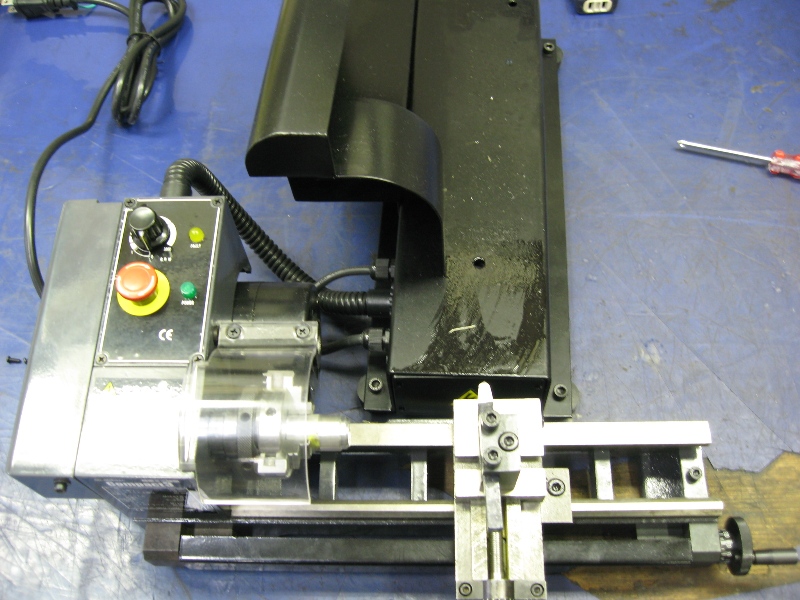

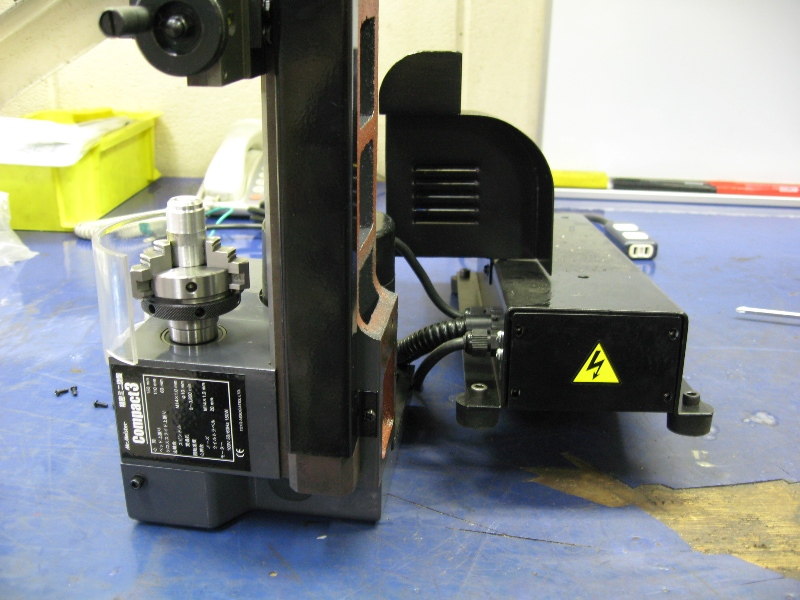

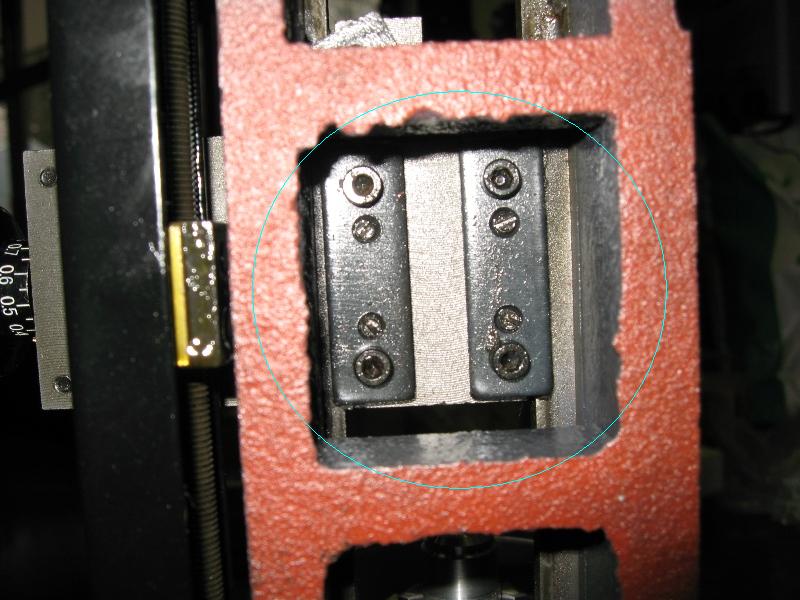

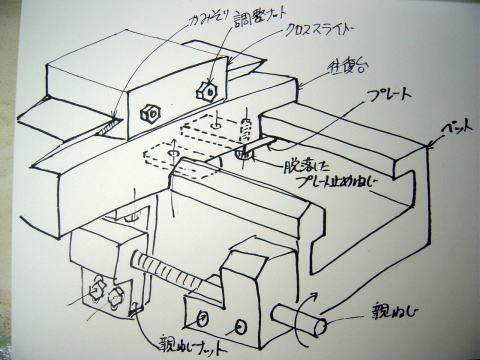

トヨアスミニ旋盤compact3の弱点、取り扱い説明書にはクロススライドの調整方法が記述してある。これはカミソリ(ジブ)調整で調整ナットで行う普通旋盤と変わりない方法だ。しかし往復台の調整方法は記述していない。つまり容易に調整できないのだ。左図で往復台は下からプレート2枚を、プレート止めねじで押さえつけている。プレート止めねじはベットの下から、覗けないし、工具も入らず締めなおしができない。このプレート止めねじが緩んでいるようだったが旋盤を分解しないと締め付けできない。今回左右1本ずつプレート留めねじが脱落して往復台は浮いた状態になり送りをかけると、往復台が左右に揺れた。これではまともな切削ができない。それで往復台から親ねじナットを取り外し、親ねじもベットから取り外した上で、クロススライド全体を右側にベットから引き抜いた。引き抜いたクロススライドの下面にはごみが沢山詰まっていた。ゴミは木の削りくずと、砥粒だ。ごみを取り除き、なくなっていたプレート止めねじを、六角穴付きボルトの在庫から取り付けて、締めなおしてベットに差し込んだ。強く締めすぎるとベットに差し込めなくなる。途中まで差し込んで、締め付けを微調整して完全に差し込んだ。これでミニ旋盤本来の精度がよみがえった。往復台の剛性が高くなったので、突っ切りも更に快適にできるようになった。本件調整方法に関しては、制御基盤を引き抜いたのち、ベットを台座から外し、親ねじは外さないで調整する方法をメーカーから電子メールで丁寧に紹介してもらった。次回はその方法で往復台の締め付け調整をするつもりだ。

トヨアスミニ旋盤compact3の弱点、取り扱い説明書にはクロススライドの調整方法が記述してある。これはカミソリ(ジブ)調整で調整ナットで行う普通旋盤と変わりない方法だ。しかし往復台の調整方法は記述していない。つまり容易に調整できないのだ。左図で往復台は下からプレート2枚を、プレート止めねじで押さえつけている。プレート止めねじはベットの下から、覗けないし、工具も入らず締めなおしができない。このプレート止めねじが緩んでいるようだったが旋盤を分解しないと締め付けできない。今回左右1本ずつプレート留めねじが脱落して往復台は浮いた状態になり送りをかけると、往復台が左右に揺れた。これではまともな切削ができない。それで往復台から親ねじナットを取り外し、親ねじもベットから取り外した上で、クロススライド全体を右側にベットから引き抜いた。引き抜いたクロススライドの下面にはごみが沢山詰まっていた。ゴミは木の削りくずと、砥粒だ。ごみを取り除き、なくなっていたプレート止めねじを、六角穴付きボルトの在庫から取り付けて、締めなおしてベットに差し込んだ。強く締めすぎるとベットに差し込めなくなる。途中まで差し込んで、締め付けを微調整して完全に差し込んだ。これでミニ旋盤本来の精度がよみがえった。往復台の剛性が高くなったので、突っ切りも更に快適にできるようになった。本件調整方法に関しては、制御基盤を引き抜いたのち、ベットを台座から外し、親ねじは外さないで調整する方法をメーカーから電子メールで丁寧に紹介してもらった。次回はその方法で往復台の締め付け調整をするつもりだ。

2010年3月21日

今日は機体が最初に形になる日なので、工作室にデジカメを持ち込んで工程を撮影することにした。3ヶ月の製作期間のなかでここまで具体的に機体が形になる日は今日しかない。つまり角材から平面形状と、側面形状を帯ノコ盤で切り出しする日だ。機体の基本構想を説明する。この機体は左右のブロックと後部のブロック合計3ブロック構成、これは実機F104と同一構成だ。ノーズコーンはアルミ別体、キャノピーは塩ビを成形するので、塩ビ成形の型にするキャノピーは下からネジ止めである。機体の形状から作りやすさを狙うとたまたま実機と同じになった。機体の左右のブロックを接着するか、ネジ止めで分解可能にするかは一番悩んだ部分だ。操縦席の掘り込みと、主翼を裏側からネジ止めしたくて左右分割可能な構造とした。最初の写真の側面に出ている2箇所の穴が最終機体でも残る左右結合と、車輪ユニットを止めるネジ穴だ。主脚ユニットがM5を2本で左右から止め、前脚をM4、2本で左右から止めた。M5タップとM4タップはそれぞれのアルミユニットに直接立てた。初日で前脚取り付け用のM4タップを折った次第だ。

ノーズコーンを外すとM10ネジとφ10軸部が現れる。これは加工基準だ。ノーズコーンベース部は2箇所のM4ネジで左右のブロックにそれぞれ固定されている。尾部ブロックはM8ネジで本体に固定だが、本体側にM8タップを立てたアルミ円筒をはめ込んでいる。本体の尾部を結合するアルミブロックは加工用の基準φ5軸がついたものと、完成時は尾部ブロックにφ20深さ80mmの穴がジェット噴射口部分に構築されているので、加工用のM8の長いボルトを外して、ジェット噴射口内部にM8ソケットボルトを入れて、本体と固定する。この尾部構造は現段階では写真に出てこないので分かりにくいが、後日写真を見れば一目瞭然だ。用は加工用の結合ボルトと、最終展示用の結合ボルトを別々に分けただけである。

|

朝日の中でコーヒーを飲む。

日の出前から開始した今日の

製作は日の出でコーヒーブレイク休憩中。

(この段階では今日はどこまでやるか

決めていない、あまりやりすぎると

削った木は元に戻せないので

慎重に進める。) |

|

ここまでくると胴体の平面形状は

ノコで切り出したい。

左右の主翼取り付け溝を下半角

10度で付けなければならないことは

この時点では考えていない。

この時点ではF14と同じ上半角0度

で水平取り付けを検討していた。 |

|

平面形状を切り出した。

カッコウが付いてきた。

一番楽しいひと時だ。

(この状態では主脚ユニットの左右に

余肉があるので主脚の扉は途中

までしか開かない。これは完全に

開くようにまでは今日したい。) |

|

ノーズコーンを付ける

たまらない快感だ。

(この状態ではまだ主脚ユニットの

扉は閉じたままだ。) |

|

今日は一ヶ月前から作っていた

主脚を開いて、胴体を正立させたい。

(胴体下面を粗く削り最小限

前脚、主脚ユニットを開いて

脚を出した状態にした。

一度左右を分割して前脚ユニット

を取り外し、前輪を出にして固定

した後、左右を再度合体させた。)

|

|

なんか水鳥みたいでかわいい。

当日もう少しキャノピー形状の前部分

の削りや若干の機体面取程度の

余肉取をした。

基本的にはこのあと最初に垂直尾翼

取り付け溝の加工をするか、主翼取り付

溝の加工をするか検討している。

|

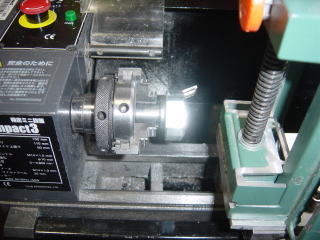

2010年3月20日

M4タップを一本折った。ミニ旋盤の縦て送りがよれよれ蛇行する。往復台を下から止めているガイドのネジが、緩んでガタガタだった。4本のうち2本は脱落していた。旋盤を分解して往復台を外した。どこまで分解するかが大問題だった。結局送りネジをベットから外して、往復台をベットの芯押し台側から引き抜いた。それで締めなおしたガイドがついた往復台を芯押台側から差し込んだ。少し差し込んだ状態でガイドを締めて往復台が左右に稼動可能な最小限のがたを持たせて、往復台を押し込んだ。送りねじの平行出しを何も心配がなかった。ただ取り付ければ特に硬い部分もなく往復台は全長に渡ってスムーズに動いた。ベットとのスライド内面に油で固まったゴミが沢山詰まっていた。ゴミを取り除き、往復台ガイドを締めなおしたことで、往復台の陀行がなくなった。また加工精度が保てるようになった。「ミニ旋盤の使い方」に書いてあったが、旋盤はがたの微調整と、バイトの研ぎなおしが一番大切だ。やといの製作に夢中になったが、旋盤本体ががたでは加工精度が保てず工作機械としての基本が失われる。今日機体はようやく木製の本体に着手した。

2010年3月14日

F104のノーズコーンを削りだした。ミニ旋盤のフューズを3本も飛ばした。過負荷だ。去年旋盤買った一週間目の日曜日に初めてフューズを飛ばした時は、全く動作しなくなったので、焦った。ミニ旋盤の初期クレームで返品になるかと思った。保証書に予備フューズが一本付属していたことを思い出しフューズを点検すると切れていた。その日のうちに無線パーツ屋さんで予備フューズを6本買っておいたので、そのうちの半分を一日で消費した。モータや制御回路が加熱した状態で、冷えるまで待ちきれないので、連続して飛ばした。旋盤加工でいいとこでフューズが飛ぶと、冷えるまでは待てない。さすがに3本目を交換した時は少し休憩して旋盤を冷やした。その時以来で、通常はオーバーロードのランプが点灯しフューズが切れる前に主軸回転が止まる。頻繁にオーバーロードを繰り返すとフューズが切れる。

ノーズコーンは2ピースで先端部はM10メネジでキャップとなる。ベース部分にM10おねじがダイスで立ててある。そのベースを六角穴付ボルトで木製の胴体に装着する予定だ。ノーズのキャップをかぶせると取り付けネジが隠れて見えなくなる予定だ。左の写真は本日の浜松エアーパーク。F2とF15の展示もされていて得した感じがした。

図面から私が作ろうとしているのは複座の二人乗りの機体、展示は一般的な一人乗りの機体。

図面から私が作ろうとしているのは複座の二人乗りの機体、展示は一般的な一人乗りの機体。

F104は昭和30年代の飛行機だ。当時偵察衛星はまだ存在せず、高度2万m以上で敵国の上空を飛ぶ偵察機が活躍した。その高度では地上からの対空ミサイルも届かない。より速くはマッハ2のスピードで敵機が追いつけないこと。そのより高く、より速くを実現した機体だ。極端に薄い主翼と鉛筆型の機体、強力なエンジンの搭載で実現できたらしい。高高度を水平飛行することはF104でも無理なようで、後部にロケットブースターを装着して勢いをつけて上昇し、放物線を描く飛行をする機体が外国にはあったようだ。F104の機体の主翼を左右に延長して高高度を飛行する専用の機体がU−2偵察機と聞いた。高高度の水平飛行ができるようだ。フライトシュミレーターで試すと通常のジェット旅客機は1万数千メートルが水平飛行の限度でそれ以上高く飛ぼうとしても飛べない。F104は真っ直ぐに速く、高く飛ぶことが目的で、重い爆弾を付けることや、旋回は不得意だ。仮想敵国の高高度偵察機に対して緊急発進して領空侵犯の相手を牽制することがF104の主目的だ。F104の機種選択の根拠は、「旋盤で作れそうな丸い形状の機体なこと、浜松に展示機が存在するので何時でも見に行けることだ。」その理由は正解だった。とんがった機体の先端をアルミで作ることは当初予定していなかたが、目立つ部分が金属であることはモデルとして都合がいい。

2010年3月11日

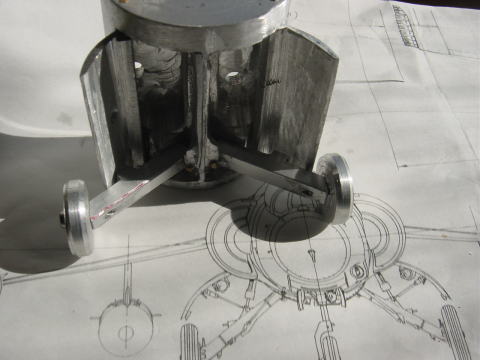

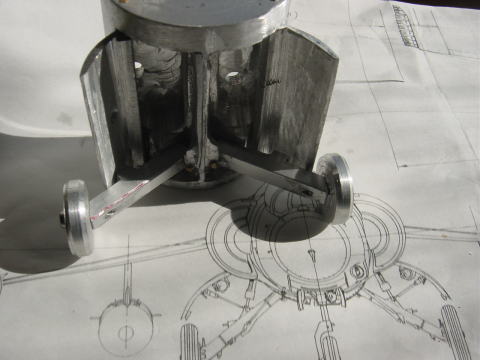

F104の前脚をアルミで削りだした。これ等の部品は朴材の機体の内部に組み込み予定です。機体はまだ製作していないので、前脚と、主脚をアルミ部材で機体と同一間隔に結合した三輪車を作ってみた。アルミ削り出しであるし、自己満足の玩具にしている。前脚は胴体内部に収納可能だ。前輪のタイヤも水洗トイレのゴムパッキンの部品をホームセンターで購入したものだ。3個セットで170円だった。主脚とはサイズが異なる小径のパッキンだ。本サイズは1/32の大戦機の主脚にも使えそうだ。F104の主脚は実機と比較して、扉の開角度が不足していることと、車輪取り付け角度が主脚柱に対して実機は動くが、動かないので、車輪を外さないと胴体内部には収納できない。

2010年3月10日

戦前の映像で旋盤作業の画面がある、主軸の回転数を目で追えるぐらいの低速だ。今の工場ではそれ程の低速で切削することはない。動画サイトでミニ旋盤の突っ切り工程を見た。動画のミニ旋盤では、戦前の旋盤の速度ぐらいで突っ切りしている。自宅で試してみた。何ダーこの方が上手く突っ切りできる。・・・・ウーン今まで私は切削スピードが速すぎたようだ。グラインダーを設置してバイトが上手く砥げるようになったこと。切削スピードを落としたことこの両方が効いて、突っ切りは更に上手くできるようになった。戦前のバイトはハイス手砥ぎだ、私のミニ旋盤もハイス手砥ぎだからこれで丁度いいんだ。ミニ旋盤は動力も小さいので、時間をかけて少しずつ削るしかないんだ。

2010年3月7日

グラインダーを購入した。バイトを研ぐのに従来はサンダーに無理やりφ100砥石を取り付けて研いでいた。φ100砥石の材質がA(アランダム褐色研石)でハイスには最適ではなかったこと、研ぎなおしが面倒なことで、WA(ホワイトアランダム肌色)研石で研ぎたかった。また砥石表面が荒れて、ダイヤブリックも必要になったので、ダイヤブリックと、φ150のWA砥石と、グラインダー本体をCHホームセンターで購入した。ついでにグラインダーを机に固定するM8の首下90mmのボルトも2本買った。ホームセンターのグラインダーに標準でついていた灰色と石C(カーボランダム)は焼きいれ鋼材には不適なので外した。熱処理したハイスがガンガン研げるので気持ちがいい。難物の突っ切りバイトも試し削りしながら様子をみて研ぐと調子がいい。写真左の水を入れたお皿は100円ショップで調達した、発熱したバイトを冷やす目的の水入れだ。約30年前になるが、以前勤めていた会社の集中研磨室にあったグラインダーでバイトを研いだ真似事をしたのを思い出し懐かしい。当時20代前半の私にバイトなど研げるわけはなく、先輩のしぐさをまねしただけだ。私は精々市販バイトで材料に干渉する部分をブラインダーで落とした程度だ。なんだか工作部屋がだんだん工場みたいになってきた。砥石を修正するダイヤブリックも調子がいい。偏磨耗した軸付き砥石が楽々にストレートによみがえった。右は作り直した突っ切りバイト。

2010年3月2日

タイヤがついた、ホームセンターで購入した水道用パッキンゴムをタイヤにした。主脚回転中心軸もφ1.5の真鍮釘から、M3ステンレスソケットボルトに変更した。また正立状態で置いたとき左右の高さがほぼ同一になるように車輪の取り付け位置を調整した。M3のタップ位置をすこしずらすことはできないので、片側の主脚柱をもう一本製作して、車輪取り付け位置を合わせてタップ位置を決めた。写真では手前側のタイヤが本来の位置よりかなり下についている。

2月の下旬に購入したエアーベルトサンダーがかなり重宝している。16000rpmの切削パワーで電動とは段違いだ。アルミの小物なら1mm、2mmは直ぐに削り取れる能力だ。そのぐらい削るとアルミ側も発熱が大きく手持ちがきつい。プライヤーでつかんで主脚を2mm修正するのはほんの1〜2分の作業だ。これをバイスにつかんでトリーマーで修正したら大変だ。ヤスリでは大変な作業で、電動工具では大げさという領域の作業、アルミをノコで切り出ししたノコ歯の切り口の磨き修正するにもいい。脚収納扉の裏面はこれで磨いた。数分の作業で完了する。気になっていた交換ベルトの消耗は休日丸一日作業して1本ぐらいの消耗なので常識の範囲だ。以前は頻繁に使った電動のベルトサンダーは殆ど使わなくなった。コンプレッサーがない室内のホビー環境では電動ベルトサンダーは本当に重宝した。私の電動工具のなかでは一番高価なものだった。

2010年2月28日

細部のシリンダー状の部品は作っていないが、F104主脚の主要パーツは形になった。土日2日掛かった。フライスがないのでホビー用木工機械でアルミ加工をしている。右下の写真が製作の過程で消耗した工具。左からφ6ストレートビット(彫りが深いので少し曲がったままで使ったらしい。疲労破壊で折れた)φ12.7ストレートビット、5年前に購入したビットだ、今回切れが悪いので深い掘り込みをする際にガツンと曲げてしまった。次がバンドソーの刃、木材はまだ十分切れるがアルミは発熱して切れない。最後にプロクッソンの電動リューターのコレットチャック締め付けカバー。コレット押さえ部分が抜けて取れてしまった。(今回の製作でたまたま寿命で壊れた)これは交換用コレットがサイズ違いで5個とコレットカバーのセットで1250円で市販されているので交換用パーツを購入した。φ6ストレートビットは交換用として1本、予備としてもう一本購入した。φ12.5ストレートビットは3千円で木箱入りセットで購入したビットなので予備パーツは購入不可能。一番重宝していたビットで惜しいが、木材でも切れ味がかなり悪くなっていたビットだ。オイルストーンで再研磨を一度したことがある。再研磨しても切れ味はそれほど回復しなかったビットだ。今回の製作はフライス小物が主体なでのエアーベルトサンダが大活躍した。旋盤で脚部をフライス削りするつもりだったが、脚部はバンドソーで切り出したのもをドラフター上のトリーマーで厚さを出す切削をして、最後はエアーベルトサンダーで仕上げた。苦労して作った旋盤のフライスジグは使わなかった。

2010年2月27日

アルミを切り出すバンドソーに木工用のバンドソーを使っている。アルミを切ると寿命が早い。今回厚さ70mmのアルミを切ったので鋸の刃が磨耗するのが思った以上に早かった。ノコ盤をいろいろ調整してみたが、寿命は寿命だ。無理をしてノコ刃を使い続けると発熱が激しくなり、モーターを過負荷にしたり、ノコ刃が材料に食い込んでとれなくなったり、怪我のもとなので磨耗したノコ刃は思い切り良く切断砥石で切り捨てた。バンドソーの交換刃は結構高価だ。大型のアルミ材を切断して、一ヶ月に2本ぐらい消費した。他の切断手段を検討するとまた更に高価な金属用の切断機が必要になるので、現状まめにバンドソーの刃を交換するしかない。

航空自衛隊浜松広報館のF104主脚。目指すは、この脚だ。主脚は角棒なので、旋盤でフライス削りしてみようと思う。左上にシリンダー状のものがついているのでこれを旋盤で削ろうと思う。撮影は1月でこの時はF16の主脚の資料撮影が目的で広報館に出かけた、ロビーに展示してあるF16の模型とF2の脚を参考にした。

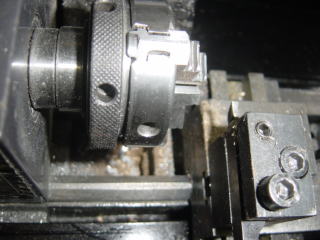

端面切削中、固定は主軸後端よりM6ボルトで引っ張り固定のみ、表面に見えるのはM6ソケットボルトの穴。

端面切削は軽快で楽しかった。ノコの切り出し肌が同心円の切削肌に変わる過程はみていて気持ちがいい。

半部を本体にして掘り込み、残り半分の蒲鉾を扉に切り出しした。主脚取り付け部は角度を出して、取り付け溝を掘っている。

2010年2月26日

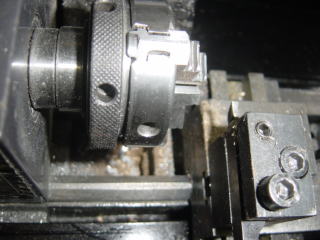

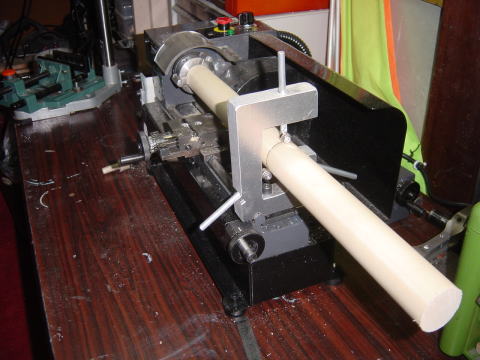

ロッキードF104の胴体の主脚収納部分の素材にする。直径φ60の二つ割、これは厚さ30mmの板をM6ボルト2箇所で結合してから旋盤でφ60に削った。ミニ旋盤compact3の最大把握直径はφ50なのでミニ旋盤にはつかめない。チャックの爪を外して、主軸貫通穴φ10にM6ロングボルトを通して、チャックを面板として利用して主軸後端からM6ボルトで引っ張り固定した。M6タップは30mm厚の板を結合した状態でタップを立てた。M6一本でかなり強力に保持できる。φ60は旋盤側の横送り台との干渉の限界だ。写真では断面にタップが立ててあるのが見える。実は旋盤縦送りハンドルの直径もφ70ありこの方法で削った。この場合はボーリングバイトで外形を削った。φ70は横送り台が干渉してベット直上でないとφ70は取り付かない。「ミニ旋盤を使いこなす本」に掲載されていた応用編だ。この蒲鉾半割の片方をF104脚収納庫本体にして、もう残り半分を収納庫のふたにする予定だ。完成した脚収納庫を木製のF104機体に装着する予定。まだF104の本体は図面もない。木で削る胴体はなんかなる。まず主脚、前脚のセットを完成させてから胴体に着手する予定だ。

2010年2月23日

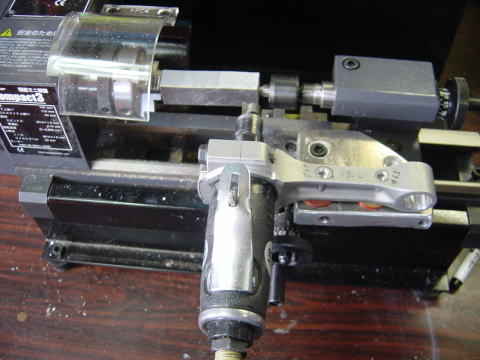

被切削材を赤く着色してみた。赤いブロックを上下のアルミクランプではさみ込んで全体を黄色のクランプで締め付けた。この状態で横方向に11mmの切り込み、縦方向に7mmの切り込みでフライス切削できた。これがミニ旋盤compact3の150Wの動力で限界の切削と思う。昨晩は3mm×5mm=15mm2の切削で、今日は7×11=77mm2の切削断面だから、昨日の4倍以上の切削断面積になる。調子に乗ってやりすぎると旋盤をオーバーロードで壊しそうで、この辺でやめておく。安心して削れるのは5×5=25mm2ぐらいみたいだ。トラックにたとえると軽トラックで、5トンの荷物を運んでいるみたいだ。ミニ旋盤は自分の大きさに比べて削る材料が大きいのでパワーの割りに重切削になる。カッター径がまだφ12なのでオーバートルクになることはなさそうだが、フライカッターでφ50ぐらいの径で切削すればすぐオーバートルクで止まりそうだ。

2010年2月22日

厚さ5mmのアルミ板が切り込み3mmで1500rpmぐらいの低速でゴリゴリ削れるのは気持ちがいい。30000rpmのトリーマーではアルミ小片ブロックはクランプが悪いと目にも留まらないスピードで弾丸のようにすっ飛んでいくので恐かった。手送りなので削り終わりで抵抗が抜けるとずるット食い込んだりもした。これもかなり恐かった。旋盤で安定した低速でフライス削りができる。20mm×20mm×10mmぐらいの小片が安心して削れることでF104主脚の製作ができそうだ。

2010年2月21日

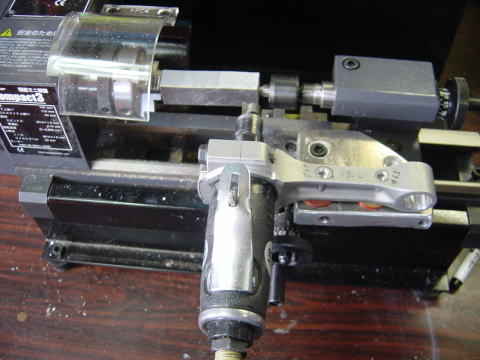

フライス削りは「一に剛性、二にも剛性、三、四がなくて五に剛性が必要だ。」先週製作したバーチカルスライドは、薄いアルミダイカスト製の玩具みたいなクランプで振動が激しく、ほんの0.3mmぐらいの切り込みしか削れなかった。剛性のあるアルミブロックでクランプを作り直した。(正直に言うと先週製作したバーチカルスライドが過負荷で壊れた。形になったけれど使いもんにならなかった)私のミニ旋盤の横送り刃物台基部は50mm×50mm程度しかない。その上に50mm×100mmぐらいのクランプを乗せる。上下するクランプブロックと、下の支えになるベースプレート、ベースプレートとスライドの間の本体ブロックと大きなアルミブロックが3個で構成されているバーチカルスライドユニットだ。刃物はφ12mmの、シャンクもφ12のルーター用ストレートビットだ、最近ルータービットはCHホームセンターでも店頭在庫が以前の2000円級から格安のものにすべて変わった。700円程度で買える。φ12シャンクのストレートビットを旋盤の主軸チャックにくわえて低速で切り込み3mm程度でアルミブロックが削れるようになった。

一見無駄のように見えるが、これらアルミの小物フライス削り環境の改良は、次の作品のF104の主脚を精密にフライス削りするための準備だ。

CHホームセンターでエアー式のベルトサンダーを購入した。以前から使っている電動のものは回転数が低い、高速で使うと樹脂ベベルギヤーが磨耗する。5年以上前に購入した電動ベルトサンダーは一度ギヤー磨耗でメーカーに修理に出した。それ以後低速でしか使っていない。一度修理すると送料込みで7000円ぐらいになる。今回修理代程度でエアー式のベルトサンダーを購入できた。ベルトはプロクソンの電動と互換性があるのが購入動機だ。コンプレッサーエアーを消費するので、コンプレッサーがエアー供給量の関係で連続運転ではついていかない。電動とエアー式を交互に使うくらいでちょうどいい。エアー式は回転が速いので圧倒的に電動より早く削れる。ベルトサンダーは私にとって機体を曲面に削る必需品だ。機体1機の仕上げでベルトサンダーを数時間つかう。消耗品の輪になったサンディングベルトの消耗も激しい。曲面の機体はこれで延々と時間をかけて仕上げる。いい道具があればいい仕事ができる。

ネット上でしらべると日本製は2.5万から3万ぐらいするエアーベルトサンダーも、ホビー用の外国製は一万程度である、交換ベルトは粒度の粗い#80とか#120程度のベルトは1本100円程度で入手可能だが、#180以上の細かいものは200円から少量単位では250円ぐらいする。消耗品の交換ベルトの調達がネックになる。プロクソン用の純正は5本で1250円。ネット上のまとめ買いは安いが50本単位だ、送料別だから6000円ぐらいになる。6000/50=120円だが、50本使いきるのに数年かかりそうだ。思ったものと異なる研粒かもしれないし、現物確認なしで大量注文するのは勇気がいる。交換ベルトは結局K21ホームセンターで(12幅×330周長のものを買いはさみで幅10mmに修正した)5本で450円のもの10本と、5本で650円のもの5本合計15本を購入した、これだけあれば相当期間つかえると思う。

右は作り直したフライカッター、先週は回転軸に対して斜めに刃をつけたが、別の位置で、平行に付け直した。このほうがいい切削ができる。本体はホームセンターで98円の大径ボルトの軸部のネジを旋盤で取ったもの。上は主軸チャックに装着したφ12軸ストレートビット。これは刃具の剛性があっていい。φ6シャンクのφ12ストレートビットとは剛性が大違いだ。φ12シャンクのビットはゴリゴリ削れる。

2010年2月18日

「次の作品構想」今次に何を作ろうか迷っている。コルセアはこのへんで完成としたい。次はもう少し脚を実機に近づけたい。脚収納庫まで掘り込んで、できることならプラモ並に脚を収納できたらいい。F104が候補にあがった。飛行機模型雑誌SA「スケール・アビエーション」にトリダンという昔のF104に似た超音速機のフルスクラッチ(ソリッド模型)の製作記事が掲載されていて、2月13日発売の3月号で完成したようだ。某氏が製作している。トリダンの脚の製作に刺激された。私のF16やコルセアはまだまだだ。ようやくアルミや真鍮の金属で加工できたに過ぎない。「小西製作所」等の売り物ソリッドモデルでは脚はロストワックスの精密鋳造だが、個人の一品物では、旋盤荒加工とヤスリ仕上げで削りだしということになる。

2010年になってからの旋盤関係製作ジグ一覧

| 主軸割り出し機構 |

星型エンジンクランクケース製作で、360度を9等分するのに活躍した。100円ショップで購入した角度ゲージを使用。

(写真未公開) |

| 垂直穴あけユニット |

プロクソンのミニルーターを穴加工用に垂直に取り付ける構造を製作(写真未公開) |

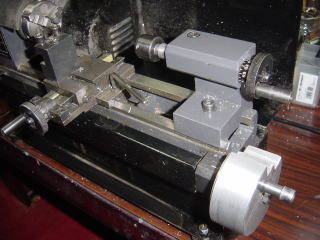

| バーティカルスライド |

写真左上、主軸にフライカッター、またはストレートビット(木工ルーター用)を装着してアルミ小物フライス削り。 |

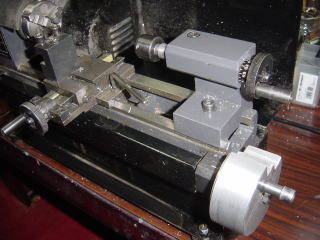

| 縦送りハンドル改造 |

写真上段で確認できる。長さ方向の送りハンドル直径を2倍に拡大した特性ハンドルを取り付け。 |

2010年2月14日

土曜日に旋盤用のバーチカルスライドを製作した。今までは固定のクランプしかできなかったが、材料の上下方向に位置調整を可能にした。日曜日午前は旋盤の作業机の後方に旋盤の道具類を置く棚を作った。アルミは削れるが旋盤の直径方向のストロークが小さすぎて、ほんの小物しか削れない。従来から使っているドラフターとトリーマーを合体した複合機の方がよっぽど上手く削れる。「ミニ旋盤を使いこなす本」にバーチカルスライドが掲載されていたので、このクラスのミニ旋盤でやれるか試したかったというのが本音だ。それからフライカッターの試切削をしたかった。これ以外にミニ旋盤にはプロクソンのミニルーターをドリルユニットとして取り付けられる。フライスユニットとしては、エアーリューターにφ6ストレートビットを取り付けてフライス削りもする、これは材料を旋盤に取り付けたまま切り欠きができるので便利だ。

バーティカルスライド取り付け状況・・・・・・・・・・・・・・旋盤道具棚設置状況

バーチカルスライドの単品状況・・・・・・・・・従来のトリーマードラフター複合機でアルミ切削

写真左下はわたしのベースマシンだ、単にドラフターにトリーマーを付けただけの木工機だが、アルミもしっかり材料を固定すること、無理な切り込みはしないことを条件にすれば削れる。極論すると、2千円のドリルスタンド+2千円のバイス+3千円のトリーマーで全部で一万円もかけていないのに、フライスマシンとしての働きをしてくれる。

2010年2月9日

旋盤を渋谷トーキューハンズで購入したのが2009年2月だ、その2週間前にホームセンターで安売りのプロクッソンホビーフライスを購入したが一日で調子が悪くなり返金してもらっている。ミニフライスをそのまま修理してもらうより、旋盤を買えたことは工作の応用範囲が飛躍的に広がった。丸物、軸物や、部品の一部分を軸形状に削れることは工作の基本だ。今回コルセアの脚まわり、エンジン、プロペラ周りを一通り金属部品で製作できたことは、木製ソリッドモデルの付加価値が大変高まった。旋盤を購入した当初は鐘軌の主脚を製作するのが精一杯で、ここまで応用できるとは思っていなかった。昨年末からF15の主脚製作で感触を得た後、一月から、P−38脚一式、とコルセア脚、星型エンジン、カウルフラップを製作して一ヶ月が経過した。殆ど旋盤作業に没頭した一ヶ月だった。ヒョットして星型エンジンを旋盤で作れるのではという発想から、プロペラや、カウルフラップまで旋盤で製作したことは大きな達成感を得られた。日曜日に家内の友人の50歳ぐらいの女性が家を訪問した、家内の友人が私の飛行機を見てほめてくれた。市販品で買えば5万〜10万ぐらいすると説明すると、その女性は私の作品を見て「そのぐらいの価値はあると思います。」と言ってくれたのが嬉しかった。

2010年2月7日

主軸にフライカッターを装着して、刃物台にクランプを取り付けてみた。フライカッターは大径ボルトのネジ部を旋盤でストレートに削っただけだ。フライカッターの刃はφ6ストレートビットだ。有効ストロークは小さいがフライカッターでフライスとしての削りが可能になる。

2010年2月4日

コルセア脚周りの作りこみが進んだ。次はカウルフラップという、エンジンカウル後方にある部品を半開き状態で作りたい。次の土日ぐらいにできたらいい。

2010年1月31日

旋盤の長手方向縦送りハンドル直径をφ35から、φ70に拡大した。φ35ではトルクが大きく操作しずらかった。ハンドルまでの直径が2倍になったことでハンドルが軽く操作がしやすくなった。旋盤ベットの普段使う位置は磨耗しているのか操作ばスムーズだ。普段使わない両端付近で動きが鈍い部分がある。向こう側の切り欠きは芯押し台を取り外すときの切り欠きです。本ハンドルの制作に半日以上かけた。

一月は旋盤加工にあけくれた。プロペラスピンナーを3等分割り出ししたり、星型エンジンクランクケースを9等分割り出しする装置を作ってそれに時間を費やした。旋盤チャックに材料をつかんだままドリルで芯に垂直に穴を開ける装置も作った。そういうジグ製作検討にほとんど時間を使ったとい言っていい。「ミニ旋盤の教科書に掲載されている「割り出し、ミーリング、ドリリング等」市販のミニ旋盤にフライスアタッチメントをつけた複合機でできることは殆どこなせるようになった。

2009年3月10日

以前購入したオイルストーンが自宅にある、油性塗料の薄め液に浸して、ノミを砥ぐのに使っていた。当初は包丁を研ぐ砥石で砥いでいたが大きすぎて使いにくいので、オイルストーンを使っていた。旋盤のバイトの教科書を読むとオイルストーンはバイトの刃先を仕上げるのに使うことが判った。早速試してみると具合がいい。そうかオイルストーンは最初からこのためにあるもんだと納得した。

2009年3月1日

| 製作した部品 |

製作記事 |

| 1.リュターアタッチメント |

アルミコンロッドの廃品利用。主軸と平行、及び主軸と直角に取り付け可能。

リューターの外径はコンロッド内径に合わせて旋盤につかんで修正加工した。 |

| 2.鐘軌の主脚1式 |

φ8アルミ丸棒から、上記リューターアタッチメントでフライス加工をした。 |

| 3.ダイスホルダー |

主脚取り付け部のM4ネジ加工で難儀した為、次回オネジ加工用に製作。 |

| 4.固定振れ止め |

全長150mm以上の長尺物を加工する目的で製作。下の写真 |

| 5.各種バイト |

8mm×8mmのJIS標準バイト素材からボーリング用、及び外形切削バイトを製作 |

| 6.バイト成形用砥石 |

サンダーを固定して、直径φ100の厚さ13mmの砥石を装着可能にした。

砥石内径φ15.8からサンダー軸径φ15に変換するスペーサーカラーを製作

片肉0.4mmしかないがなんとか使い物になった。スペーサーは2個製作した。 |

家に旋盤が来て、作業部屋から出る切粉は木よりアルミの方が多くなってしまった。

バイトも研ぐようになって砥石の粉塵も出る。頻繁に掃除しないと大変です。フライスマシンはないのでトリーマをフライス代わりにしている。

帯ノコ盤とトリーマーは木工用だがアルミも切れるし削れる。と言いつつ、下の振れ止めを切り出すのに帯ノコの刃を一本折ってしまった。

幸い買い置きが一本あったので作業は継続できた。バイトは使う人が研がないとだめなことがわかった。バイトつくりが悪いと、大きな音を出して材料の発熱も大きいので、満足に削れるようになるまでバイトを研ぐことになる。外径バイトは簡単に砥げることがわかった。ボーリングバイトは修正を何度も繰り返してやっと満足に削れるバイトが一本できた。試行錯誤で何本かバイトを作ってみて、アルミならなんとか削れるものができるようになった。

旋盤のジグは「やとい」と呼ぶようだ。その「やとい」:どういう風に素材を保持しようかと、考えているときが楽しい。

旋盤の主軸と芯押軸は完全に芯がでているので、丸棒の真ん中に穴を開けることは精度がすごく向上した。

浅い穴であればボーリングバイトで拡大できるので、材料を主軸につかんで、中途半端な内径のφ12.8とかφ15.8をピッタリサイズのドリルがなくても

加工可能になった。軸側も任意の径に加工できることは工作の応用範囲が飛躍的に広がった。

旋盤の段取りを楽しいと感じるうちは旋盤加工は楽しい。これがめんどくさいと感じるのであれば、旋盤加工は苦痛である。

2009年2月28日

固定振れ止めの製作とφ33長さ450mm丸棒の加工、飛行機以外で、家内から頼まれた飾り物の柱を製作しようとしている。回転体で長さが450mm程度必要なので、手製旋盤で削る予定だったが、やっぱりこの旋盤で削りたいので振れ止めを製作した。右半分と左半分をトンボして加工する予定だ。振れ止めの先端にはベアリングが装着されている。

2009年2月26日

旋盤が自宅にきて一週間たった。バイトを製作したり、ジグを製作したりほぼこの旋盤でできる範囲の工作を一通りしてみた。旋盤の150Wという動力上内径のφ8以上のドリル加工がネックとなることがわかった。φ8以上の内径の拡大はフライス加工で対応できることがわかった。

写真上は製作した旋盤ジグのダイスホルダー、テールストックに装着して軸にオネジを切る際に使用する。芯押軸の内径φ10にあわせて外形φ10の切削は比較的容易だった。ダイスの外形φ25にあわせて内径φ25を10mmの深さで加工することが大変だった。芯押軸に装着するドリルチャックは最大径φ8だが、だてにφ8ではなかった、それ以上の径のドリルをつけると旋盤がオーバーロードで止まってしまう。φ25の内径を加工するのにφ8ドリル→φ20フォスナービット(30分ぐらいかけて主軸が止まらないようすこしずつ加工した)→φ25ボーリング加工の順で仕上げた。内径拡大加工が旋盤にとって過負荷になることが判り、この旋盤でφ8以上の内径拡大は主軸と同軸のフライス加工(リューターアタッチメント使用)でないとむずかしいことが判った。写真右下のテスト加工の内径は材料を旋盤で廻しながら、トリーマービットもリューターで回転させて相互の動きで穴を拡大したものです。

左写真の砥石φ100mmをサンダーに取り付けてバイトを成形するグラインダーとして使用している。小径砥石(φ150)程度のグラインダーがホームセンターで販売されているがそれより更に径が小さくφ100だ。砥石はホームセンターでみつけたものを内径を修正してサンダーに適合させた。内径を修正するカラーは内径φ15−外形φ15.8のものを旋盤で削ってはめ込んでいる。バイトが全長63mm×8mm×8mmと大変小さく砥石はφ100程度が使いやすい。

左写真のしたは8×8mm完成バイトから成形したボーリングバイト、バイトの手前側は外形を切削するように外形バイトも兼ねている。写真右は内径、外形、2面削り等いろいろな加工を試加工したテストピース。この形状に目的があるわけではなく、自分が作ったバイトで大径切削、小径切削、内径切削が可能か切削テストをすることが目的である。内径が一番難しかった。φ8まではドリルであける。その上のボーリングバイトが入るサイズのφ15のドリルで拡大すると、旋盤のオーバーロードが効いてしまい穴の拡大加工できない。一旦外して電動ドリルで拡大してもいいが、リューターアタッチメントを主軸と平行にセットして、φ8のトリーマービットで内径を拡大していくのが、効率が良かった。旋盤の動力とトリーマーの動力両方を使って、半径方向に送りをかけるので、スムーズに内径拡大ができる。φ15程度のボーリングバイトが入る内径まで広げれば、あとはバイトで自由自在に削れる。

2009年2月25日

注文したJIS標準のセンタードリルと、8mm角の完成バイトがきた。センタードリルは問題なく使えた。完成バイトの成形が思ったより厄介だ。φ100砥石購入したが、SKHハイスの焼き入鋼はそう簡単に削れない。ドリルと同じ材質だからしょうがないけれど、小径用の内径バイトを製作しようとしている。

昨日旋盤のフューズが飛んだ、電子パーツ屋にいって予備のフューズを購入してきた。ホビー用の小型工作機械は小さいだけに本体に比較すれば重切削でオーバーロードになりやすい。フューズが飛ぶ以前にパイロットランプが点灯して主軸が止まるのは親切な設計だ、その上フューズで2重の安全策を取っている。2週間前に購入した某メーカーの小型フライスマシンは15分切削を3回だけで電子コントローラーが不調になった。ミニフライスにもフューズはついていたがフライスのフューズは飛ばなかったので、規定以内の負荷だったとおもう。返金してくれたから文句は言えないが、某メーカーのフライスは東急ハンズにも展示があった。その横には違うメーカーで主軸の減速をVベルトプーリー掛けるけ替えタイプの10万以下の小型フライスがあった。フライスは旋盤に比べて低速大トルクで使う用途が多い。 某メーカーのホビーフライス主軸を全域電子制御することは無理があり、故障の原因になりやすかったのではないかと推測する。某メーカーの最新カタログで小型フライスは上級機がでており、変速はVベルト掛けけ替えタイプになっている。

2009年2月21日

旋盤が自宅に来て最初にやろうとしたことは、エアーリューターを取り付けられる様にすることだった。主軸と平行方向は砥石をつけて内径を研削する。主軸と直角方向の取り付けはフライスユニットとして、2面取り等の加工を施す目的である。廃棄部品のコンロッド内径がちょうどリューターの外径と同一だったのでリューター取り付けアタッチメントとして流用することにしました。刃物台を外してその代わりにベースプレートを取り付けコンロッドの高さを合わせて、主軸と平行及び直角に取り付けしただけです。この改造は満足しています。鐘軌のページではこのフライスユニットとしてつかう直角取り付けで主脚を削りました。

このアタッチメントの砥石を外して、トリーマービットを装着して穴を切削で拡大加工をする。

リューターアタッチメント主軸の芯に合わせて、チャックの爪やカラー等の内径研磨ができるように改造した。チャックしている部品はリューターの外形から、電動ドリル用スタンドの穴径に径を変換するアダプター。内径が若干小さめだったのでこの修正してジャストサイズに仕上げた。

会社の取引工具商社からセンタードリルを一本買いました。コンロッドは廃棄品の再利用です。リューター外径と大端内径が一致しました。

旋盤の出力が150Wと小さいのでリューターのエアー動力を使って角材から荒加工で丸材にします。旋盤の小さな出力を気にしたのですが、最初にチャックする丸部分を作ればリューターの動力を使わなくても、バイトのみで削れました。

チャック部分の丸加工の初工程だけリューター加工しました。残りはバイトで旋削したほうが早かったです。

左の写真は主軸チャック側もセンターをつかんでいます。素材の回転は、角材のチャック側端面にチャックの爪の回転力をうけるピンを打っています。

旋盤はこわさないように大切に使っています。オーバーロードで主軸が自動停止します。安全の為と、モーター焼損防止機能でいいです。

旋盤の段取りに夢中で今は飛行機どころではなくなってしまいました。

2009年3月1日

今後ホビーでミニ旋盤導入を考えている方に参考レポート

今回の機種選択は国内で最も安価なホビー旋盤といえる。他社製と比較しても半分以下の値段で競争相手はない。中国製の選択もあるが、大きさが30kg程度と3倍になるほか、そのままでは使えないというネット上のレポートもあるので旋盤を触ったことのない方は手を出さないのが無難である。中国製がネットオークションで2万台で売りに出されているが、買ったはいいがオーナーが使いこなせなかった物件だと考えている。

購入後の最初の必需品はバイトだ。資金に余裕があれば無論スローアウエイチップ方式がいい。ホルダーが一本5千円でチップが一個千円だとすると。一本予備チップも含めて一万弱になる。ミニ旋盤専用のものをセットで購入すると数万円する。次の選択枝が、超硬チップロウ付けの完成バイトのセットだ、これだと5本セットで一万円ぐらい。わたしの場合これも買えずに、刃のついていないハイスを焼入れだけしてある素材を購入して、砥石はφ100のグラインダーに取り付ける砥石を900円で購入、エアーリューターにつけるφ6軸付砥石を数個を購入してこれらを使い分けてバイトを成形した。最も資金に余裕のないコースだ。バイトを自分で研いだことはなかったが、スクイ角、逃げ角、切削3分力等の知識はあったので、最初は恐る恐る砥いだ。作ったバイトが上手く切削できないので、修正を繰り返すうち、数回やり直し、数日で使い物になるバイトが作れるようになった。一度バイトが自分で砥げるようになるとあとは、中グリ、端面、突っ切り、外径と応用で何でも作れる。難易度は多少あるがホビー用としてあとに続く方にはこれをお勧めする。ホームセンターで両頭グラインダーが小さいもので5千円ぐらいで売られている。これはスローアウエイ方式のホルダー一本の値段である。グラインダーとバイトの素材さえあればバイトは作れる。家に旋盤を入れる際のネックは設置場所とバイトだ。旋盤の音は思ったより静か、無理な切削をしなければ家族が殆ど気づかないぐらいの音だ。金属の切粉もバキュームクリーナー(工業用掃除機)で吸い取ればいい。一番困るのがバイトを成形したとき出る砥石の粉塵だ。一面に飛び散るので作業後あたり一面が粉っぽくなる。2階の窓を開け放ち、コンプレッサーエアーで吹き飛ばしてからあたり一面に掃除機をかけることになる。食品や電子機器のTVやパソコンのある部屋ではできない作業である。コンプレッサーや、回転砥石が使える工具は旋盤を使う上で必要になります。

最後が旋盤用のオプションだがメーカーで別売りで用意されている。私の場合は最低限自分で作れない、芯押軸用のドリルチャックと、テーパー削り用刃物台を購入時に購入した。他社のミニ旋盤では基本オプションはバイト等一緒に本体にセットされている。私は固定振れ止め、リューターアタッチメント、ダイスホルダー等自分で製作可能なものは自作した。

旋盤が家にあることは工作の楽しみが倍増します。金属の回転体を自由に製作できることは楽しいです。いままで類似形状のものをホームセンターで探して修正等して使っていたが、これからは自作できます。

2009年2月23日

| 旋盤比較表 |

手製木工旋盤 |

市販のミニ旋盤(COMPCT3) |

| チャック最大把握径 |

φ10mm、振れあり、芯押軸とずれあり |

φ50mm(逆爪が使えるのが便利だ) |

| 最大加工長さ |

500mm |

150mm(固定振れ止めを製作して全長450mmの材料を削った) |

| 精度 |

±0.5mmストレートに切削はできない |

±0.05mm(送りハンドル目盛りの最小単位)

±0.01mmを出そうとするにはダイヤルケージで刃物台の動きを確認し、

加工寸法を測定するマイクロメータが必要になります。 |

今後手製木工旋盤は、長尺物の木工加工に使うつもりだ。COMPACT3で450mmのものを削ったが端面近くしか削れない。全体を通しで削るには手製木工旋盤に取り付けて最終仕上げをした。次にミニ旋盤でなにをつくろうか考えている。機銃や、ピトー管、アンテナはできて当たり前なので面白味がない。やっぱり尾輪だろうとおもう。タイヤを回転させる構造は小さすぎてできないが、現在ついている尾輪保持部分に、回転はしなくても真円に削った尾輪タイヤをつければかなり見た目が良くなる。今後の課題は商社に注文したハイス完成バイトが今週入手できる。そのハイスのバイトをうまく研削成形できるか問題だ。サンダーにφ100の砥石をホームセンターで購入して装着した。サンダーはドラフターのXY軸移動スタンドに取り付けて平行移動可能な状態して使う。工具はバイスに固定してしまうつもりだ。ハイス完成バイトはかなり小さいので手持ちは危険だと思ったが。基本的なとこをバイス固定で済ませておけば、最後の刃付けは手持ちでないと精度がでないので良いバイトが作れなかった。手には革手袋をつけ、安全メガネ装着でバイトの成形をする。

2009年2月21日

ミニ旋盤所感を掲載します。この旋盤本体5万円台の値段はお値打ちだ。複雑な自動送り装置や、標準バイトセットやセンタードリルといった消耗工具も付属しない。その分本体価格を抑えてある。旋盤を触ったことのない人はこの商品を購入しないだろう。必要なものだけあとで追加すればいい親切な商品設定だ。加工するにあたってホームセンターには旋盤用の工具が売られていない。バイトもセンタードリル売っていない。インターネットで浜松の切削工具商社検索をした。聞き覚えのある商社がでてきた。朝電話して1本でも売ってくれるか確認した。会社から車で5分程度の場所なので、金曜日中にセンタードリルは入手できた。購入時に東急ハンズでもセンタードリルの購入を薦められたが、ショウケースのセンタードリル一本の値段が2000円以上したので止めた。

当たり前の話ですが、径方向に0.1mmハンドルで追い込んで、加工直径がジャスト0.2mm小さく削れることはうれしい。以前の手製木工旋盤では径方向にドラフターレールのストッパーを効かせても、全体の剛性が低くて、正確な加工径を保持できない。加工ごとにばらついてしまった。職人技と運による精度であった。

2009年2月19日

昨日東急ハンズ渋谷店で、ミニ旋盤を購入した。東洋アソシエーツのCOMPCT3だ。2月6日のレポートにある13kgの旋盤だ。オプションのテーパー削りアタッチメントと。芯押台に装着するドリルチャックはどうしても必要になるので一緒に購入した。2月16日から全国送料無料発送キャンペーン中なので、通常1000円かかる送料は無料になった。今晩手元に配達された。念願の旋盤が手に入りとてもうれしい。これで鐘軌の排気管、ピトー管、機関銃、主脚の作り直し、ひょっとして尾輪もつくれるかもしれない。今度の土日は旋盤三昧するつもりだ。今日は現品確認と説明書読みで加工は明日からにする。

2009年2月12日

3日前の日曜日に隣接市のホームセンターで見つけたPROXXON(キソパワーツール)の小型フライスマシンNo.16000を購入した。定価の約半値だ。持ち帰り自宅に設置してフライス加工を始めた。鉄の軽量型鋼を手製旋盤のベッドにする予定で削りだして1時間ぐらいでフライスモーターの回転が止まった。連続運転ではなく15分削っては5分休んで、という断続運転で作業開始で1時間だから、正味45分ぐらいしか回していない。ACアダプターのヒューズはテスターで点検してOKだった。一度あきらめたが、1時間後もういちど回したらまわるので、夕方加工を再開した。負荷をかけると主軸は停止する。モーターは軽いうなり音をだしているのみだ。手で軽くたたくと回りだし。10秒すると停止することを数回繰り返した。ホームセンター閉店まで1.5時間あるので1時間かけて隣接市の購入店にいく。閉店30分前だ。店の担当者は返金を薦め、約10日で修理も可能だという。本メーカーは今後取り扱い縮小方向で今後は同一品は置かない様なので、返金してもらった。1日のフライスマシン夢だった。、家内から購入費はキープしたのでまた他の機械の購入を検討しようと思う。

2009年2月10日

旋盤加工をしてみて、自分のドラフター改造切削機の限界を感じだした。PROXXON(キソパワーツール)から出ている小型フライスマシンを現在家内と交渉中だが、買えるかもしれない。これがあれば加工の精度が一気に0.1mmのオーダーまであがる。

2009年2月6日

東急ハンズ渋谷店に行った。青山のWING CLUB2回目訪問の同じ日に青山に行く前に渋谷によった。(旋盤の夢)

店がワンフロアーではなく段違い階段状フロアーだ、それは地形が傾斜地であり二つの建物が合体して一つの建物にした構造上の理由からであることが判った。模型は最上階7階にあるが、私の目で見て見るべきものはなかった。模型狙いで東急ハンズにいくことはない。私の調査目的は小型工作機械だ。それも金属加工用の旋盤だ。最小機が5万円。上級機が10万円だった。プロ用のインパクトドライバーが上級機で4.5万円ぐらいすることを考えればホビー用の旋盤が5万円は安い。スペックが小さいのですこし加工するとその上のクラスの10万のが欲しくなるのは目に見えている。最初から10万の旋盤を目指したほうがいいように感じた。重さが5.6万の旋盤は重量13kgで10万の旋盤は28kgだった。店から持ち帰るのはすこしきつい。東京から新幹線に乗って梱包込みで30kgの旋盤を持ち帰るのはいただけない。木工旋盤は2万円台でおわんが削れそうな旋盤があった。わたしは木工旋盤用のノミみたいな刃物で回転中の木をけずる趣味ではない。木は回転させても高速回転トリーマーで削りたい。旋盤は金属バイトで削るものだと思う。木工旋盤でノミ状の刃物で木を削る行為はかなり危険だ。一つ間違うと大怪我をするリスクがあるので、わたしはやりたくない。職人技を要求されるターニングと呼ばれている加工で欧米では大人の趣味のようである。私の工房に10万円の金属加工旋盤は入りそうにない。予算もないが買ってもそれを毎日使うものではないし、一年に3〜4回使うだけで10万の28キロの旋盤は家内におこられてしまいとても欲しいと言い出せない。現時点で電気トリーマーと、エアーリューターの特性を生かした木工加工は応用範囲の限界ぐらいまで使いこなしている。現在のドラフターの鉛筆受け台をベットにした、ホビー用木工旋盤と、XY軸移動のトリーマー、リューターの彫刻機でソリッドモデルの製作を今後も続けようと考えている。自宅工房で扱うのは手持ち工具が基本で、バンドソー、糸鋸盤、ボール盤、丸鋸スタンドぐらいまでが限界か。

2009年2月8日

旋盤加工した丸素材をフライス加工する際主軸のチャックを任意の角度で固定する装置を製作した。

・・・・・・・何の目的で?・・・こういことはニーズがないとしない。アルミの丸棒を旋盤で細くして主脚を製作しようと思う。

そのあとタイヤを取り付ける主脚柱中心からオフセットさせて車輪を保持する部分を削りだすには、旋盤の主軸を固定しないと削れない。

現在日曜日の早朝なので、これから主脚柱をアルミから削りだす予定。車輪のタイヤ部分はこの旋盤で削る。主客カバーにする

アルミ薄板t=0.2mmも昨日土曜日にホームセンターで購入してきたのでなんとか形になると思う。

2009年2月4日

倣い用のMDF材で製作したテンプレートを前後、左右に微調整する装置。

装置の本体は使わなくなった学習机の本棚の付属の照明用蛍光灯を前に引き出す装置のガイドだ。つまり解体した学習机の廃物利用です。

これに左右方向の微調整機能をM6のネジ2本で右から押すねじ、左から押すねじを追加して両方のネジを回して位置の微調整を可能にした。

素材をチャックする部分はφ10のプラグカッターで電動ドリルで太い径の丸棒からドリルチャックで把握可能なφ10まで削り落としている。

下は素材からテンプレートで倣い削りを開始する直前の状態。倣いローラーはφ9.5とφ12.7の2種類が装着されている。この状態ではφ9.5が手前にでている。φ9,5の倣いローラーで倣う。切削動力はエアーリューターで切削。φ12.7のトリーマービットのローラーはトリーマー動力で加工する場合の倣いローラー。その場合はφ9.5の倣い用コロは取り外す。

写真左は芯押軸を下水管部品のネジで前に突き出す装置。写真の右は切削を完了した状態です。

芯押軸の回転センターは素材にあてているだけでは固定力が弱い、下水管のネジピッチ一ピッチ分だけ材料に食い込み押し当てている保持力が必要だった。木材にネジ加工を施すのは専用の工具が必要になるので、既存のホームセンターで手に入る部品で芯押軸を押し出す機能を追加した。

2009年1月15日

木工旋盤です。左が主軸台、右が芯押台です。モーターは上のACアダプターで駆動させる。逆転は電源線を+、−入れ替える。芯押台のφ25丸棒内にはベアリングが仕込まれて回転センターを構築している。φ25丸棒内に外形φ16のベアリングを2個入れたので木部肉厚が薄くホースバンドで締付けて補強した。センターはドライバービット付け根を研磨して製作した。工具は最上部に写っているトリーマーを回転させて削る。動力はトリーマーの動力で切削している。ドリルチャックは回転させる力だけで切削するトルクはない。以前製作したドリルドライバーそのものをミニバイスでクランプする方法は保持する力が切削トルクにまけてドリルドライバーが万力から外れたり、ずれてしまう。今回の方法は主軸台にも芯押台にも剛性があり小物の切削に十分耐えられる。主軸台の穴加工には径を調整可能な座グリビットを使って穴あけした。穴は開いたが垂直に加工することはできなかった。穴加工後に内径にあわせて底面を水平に修正した。その主軸台芯高に合わせて、芯押台の穴高さを決めて加工した。主軸の芯と、芯押台の中心を合わせるのが大変だった。

土日でNi−Cd電池が寿命で使えなくなった古い電動ドリルドライバーのモーターと減速ギア部分を取り出して、木のブロックに埋め込みドリルチャックが回転する旋盤の主軸に作り直した。芯押軸はφ25の丸棒先端にベアリングを組み込み、回転センターを製作した。鐘軌のプロペラスピンナーはこれで削る予定。

2009年2月3日旋盤に倣い機構を追加した。フリーハンド切削は同じ形状を複数削りだすことができない。また図面と同一断面で回転体を旋削するのはやはり倣い装置が欲しかった。使わなくなった学習机の蛍光灯を手前にスライドさせるスライドに、アルミバイスの固定ハンドルを取り付け製作した。

スピンナーと倣い装置、テンプレートを装着した状態。テンプレートが左右、前後に切削位置を調整可能とした。右はMDF製の倣いプレートと倣いローラー、ローラーはトリーマービットに装着されているφ9.5のベアリングを使用している。MDF製テンプレートにはM4のオニメナットが打ち込まれている。木ねじで固定したので取り付け取り外しを繰り返せない。また取り付け位置精度が安定しないので金属性のメネジを打ち込んだ。

トヨアスミニ旋盤compact3の弱点、取り扱い説明書にはクロススライドの調整方法が記述してある。これはカミソリ(ジブ)調整で調整ナットで行う普通旋盤と変わりない方法だ。しかし往復台の調整方法は記述していない。つまり容易に調整できないのだ。左図で往復台は下からプレート2枚を、プレート止めねじで押さえつけている。プレート止めねじはベットの下から、覗けないし、工具も入らず締めなおしができない。このプレート止めねじが緩んでいるようだったが旋盤を分解しないと締め付けできない。今回左右1本ずつプレート留めねじが脱落して往復台は浮いた状態になり送りをかけると、往復台が左右に揺れた。これではまともな切削ができない。それで往復台から親ねじナットを取り外し、親ねじもベットから取り外した上で、クロススライド全体を右側にベットから引き抜いた。引き抜いたクロススライドの下面にはごみが沢山詰まっていた。ゴミは木の削りくずと、砥粒だ。ごみを取り除き、なくなっていたプレート止めねじを、六角穴付きボルトの在庫から取り付けて、締めなおしてベットに差し込んだ。強く締めすぎるとベットに差し込めなくなる。途中まで差し込んで、締め付けを微調整して完全に差し込んだ。これでミニ旋盤本来の精度がよみがえった。往復台の剛性が高くなったので、突っ切りも更に快適にできるようになった。本件調整方法に関しては、制御基盤を引き抜いたのち、ベットを台座から外し、親ねじは外さないで調整する方法をメーカーから電子メールで丁寧に紹介してもらった。次回はその方法で往復台の締め付け調整をするつもりだ。

トヨアスミニ旋盤compact3の弱点、取り扱い説明書にはクロススライドの調整方法が記述してある。これはカミソリ(ジブ)調整で調整ナットで行う普通旋盤と変わりない方法だ。しかし往復台の調整方法は記述していない。つまり容易に調整できないのだ。左図で往復台は下からプレート2枚を、プレート止めねじで押さえつけている。プレート止めねじはベットの下から、覗けないし、工具も入らず締めなおしができない。このプレート止めねじが緩んでいるようだったが旋盤を分解しないと締め付けできない。今回左右1本ずつプレート留めねじが脱落して往復台は浮いた状態になり送りをかけると、往復台が左右に揺れた。これではまともな切削ができない。それで往復台から親ねじナットを取り外し、親ねじもベットから取り外した上で、クロススライド全体を右側にベットから引き抜いた。引き抜いたクロススライドの下面にはごみが沢山詰まっていた。ゴミは木の削りくずと、砥粒だ。ごみを取り除き、なくなっていたプレート止めねじを、六角穴付きボルトの在庫から取り付けて、締めなおしてベットに差し込んだ。強く締めすぎるとベットに差し込めなくなる。途中まで差し込んで、締め付けを微調整して完全に差し込んだ。これでミニ旋盤本来の精度がよみがえった。往復台の剛性が高くなったので、突っ切りも更に快適にできるようになった。本件調整方法に関しては、制御基盤を引き抜いたのち、ベットを台座から外し、親ねじは外さないで調整する方法をメーカーから電子メールで丁寧に紹介してもらった。次回はその方法で往復台の締め付け調整をするつもりだ。

図面から私が作ろうとしているのは複座の二人乗りの機体、展示は一般的な一人乗りの機体。

図面から私が作ろうとしているのは複座の二人乗りの機体、展示は一般的な一人乗りの機体。